Walser Pistenraupen Modellbau

Als kleinen Bruder zu meinem PB400 ParkPro 4F habe ich den Bau des neu eingeführten PB100 Park in Angriff genommen. Die Herausforderung dabei ist, dass Karo, Fahrwerk und Anbaugeräte praktisch alles Neukonstruktionen sind, und die Kleinheit der Raupe zusätzliche Ansprüche an Ausnützung des begrenzten Platzangebotes mit sich bringt.

Das Original ist ebenfalls eine komplette Neukonstruktion und enthält als vollwertige Pistenraupe high-tech Teile der großen Brüder, wie zB 4F Abgasanlage und das neue Bedienkonzept im Cockpit.

Von der Firma Kässbohrer wurden mir dazu freundlicherweise 3D-Daten zur Verfügung gestellt, auf deren Basis ein vorbildgetreues Modell möglich ist. Ich habe übrigens seit 2007 einen Lizenzvertrag mit Kässbohrer.

Original PB100 bei der Kässbohrer Niederlassung in Grand Junction, Colorado

Ende September 2018 konnte ich einen PB100 Park bei der Kässbohrer Niederlassung für die Rocky Mountains besichtigen und habe dabei fast 400 Detailfotos gemacht. Ein großes Danke an die netten Leute dort, die den PB100 extra für mich mitten auf den Hof gestellt haben.

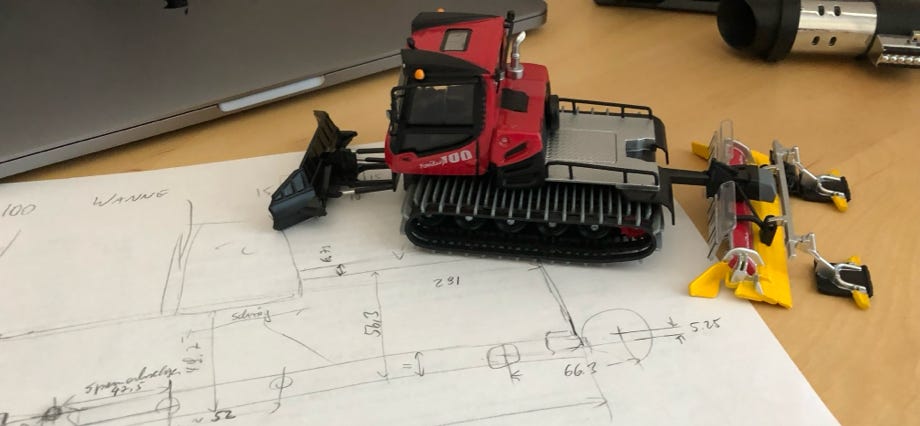

Als erstes ist immer das Fahrwerk auszulegen als Basis für die Raupe. Als erstes machte ich eine Handskizze, das JC Modell dient nur zur Motivation.

Hier greife ich so weit wie möglich auf Teile von Pistenking zurück, und das nicht nur weil es die Sache vereinfacht, sondern weil sie tatsächlich dem Original entsprechen. Beispielsweise schaut die Kettenspannvorrichtung am Leitrad bei Pistenking gleich aus wie beim Original.

PB100 Park im Original

Probesitzen im PB100 Park :-)

Allerdings kann ich den Flexwellenantrieb nicht übernehmen, weil der Krümmungsradius deutlich zu klein werden würde.

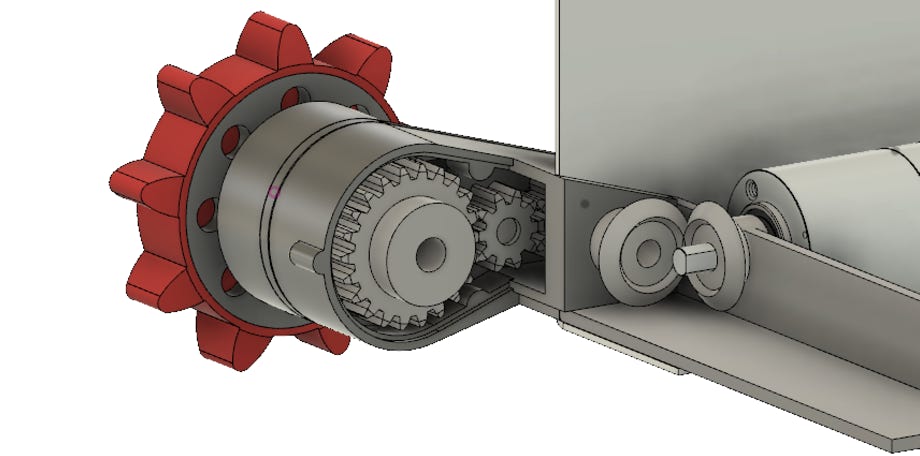

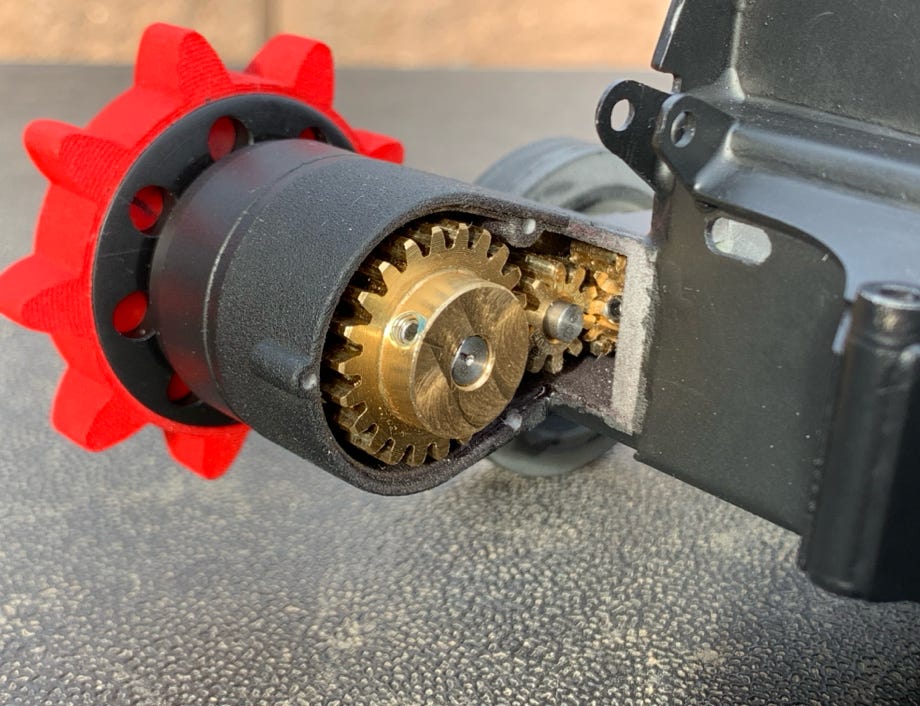

Nach einigen Überlegungen stellte sich ein Getriebe mit Kegelrädern und Stirnrädern als beste Lösung heraus.

Links ist das im CAD-Modell zu sehen. Das Getriebegehäuse wird gedruckt und sternradseitig mit gelaserten Metallteilen verstärkt.

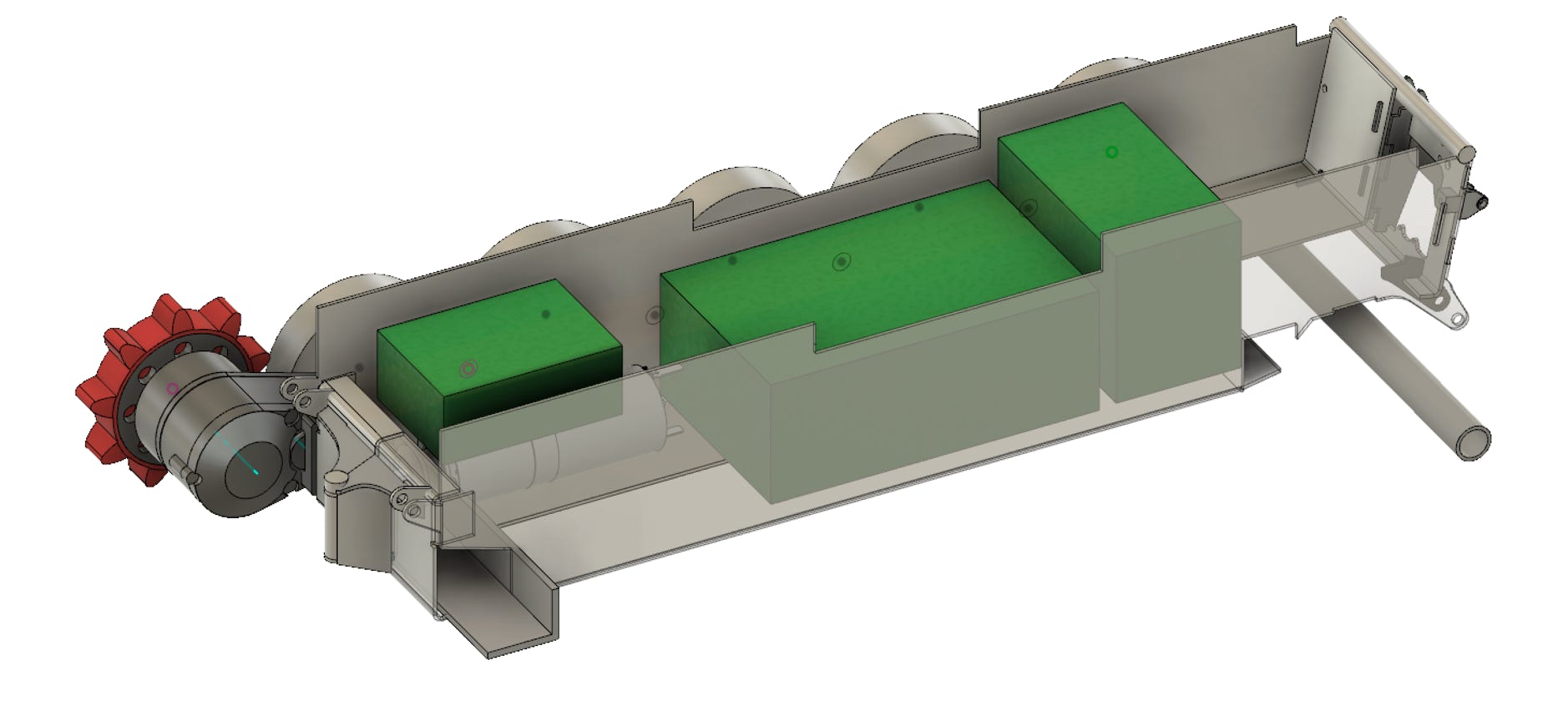

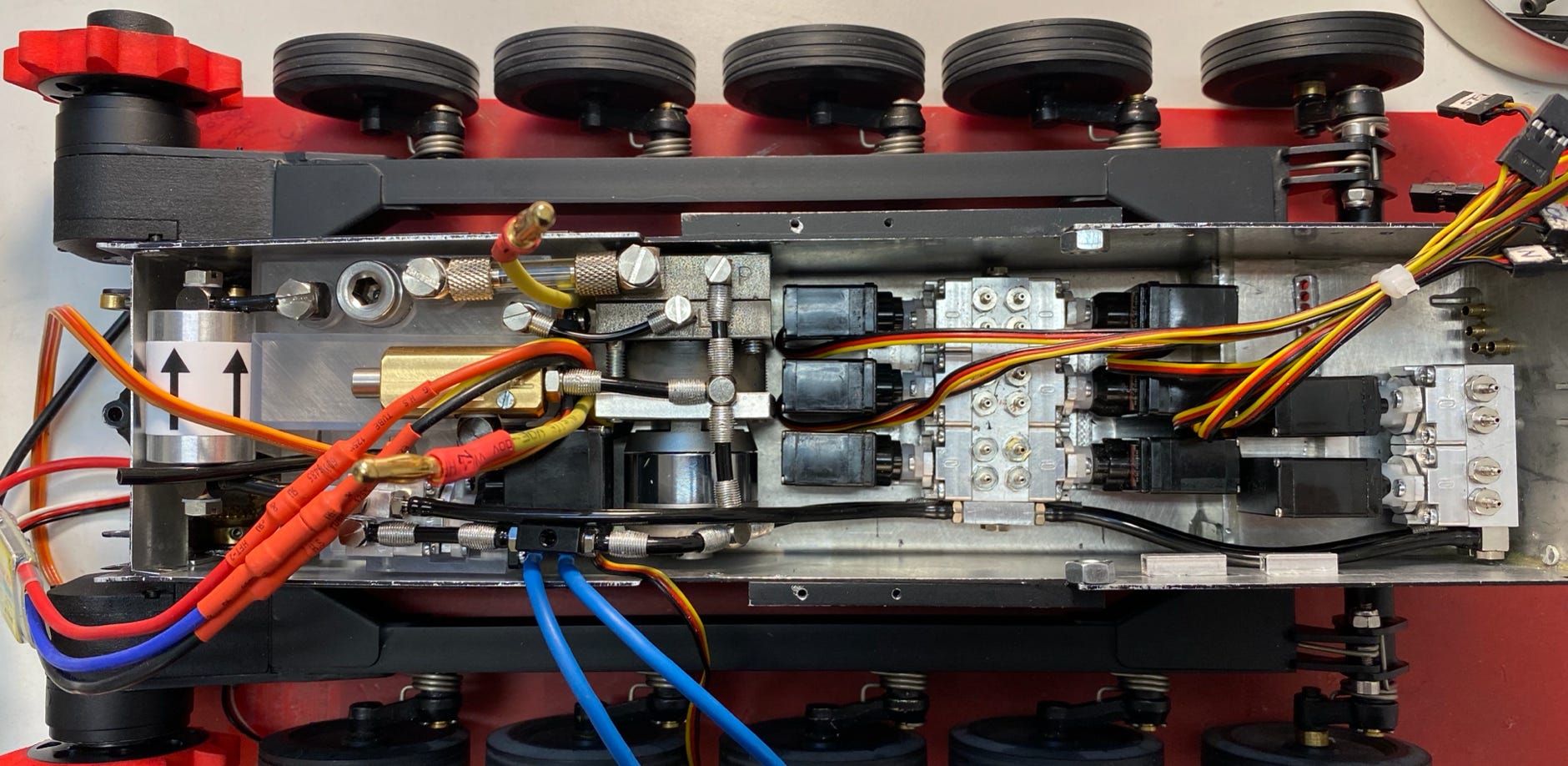

Im Bild unten habe ich schon mal die Hydraulikkomponenten (grüne Blöcke) in der Wanne positioniert um zu prüfen, ob sie auch tatsächlich hinein passen. Vorne ist die Pumpe, in der Mitte ein 6er-Ventilblock (den ich seit der Umrüstung meines PB400 ParkPro übrig habe), und hinten ein Einzelventil.

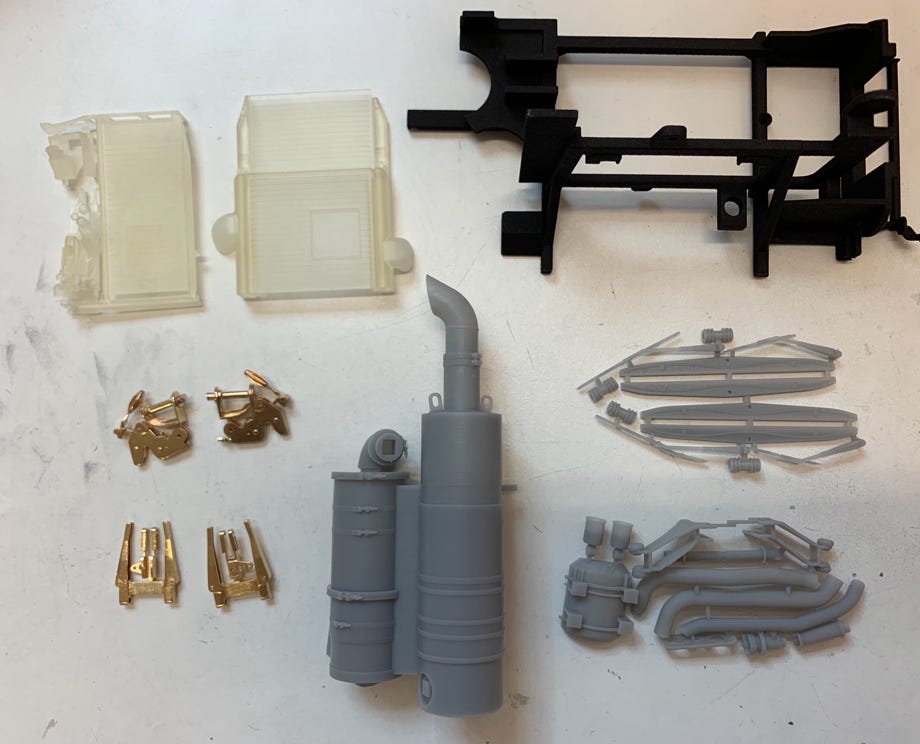

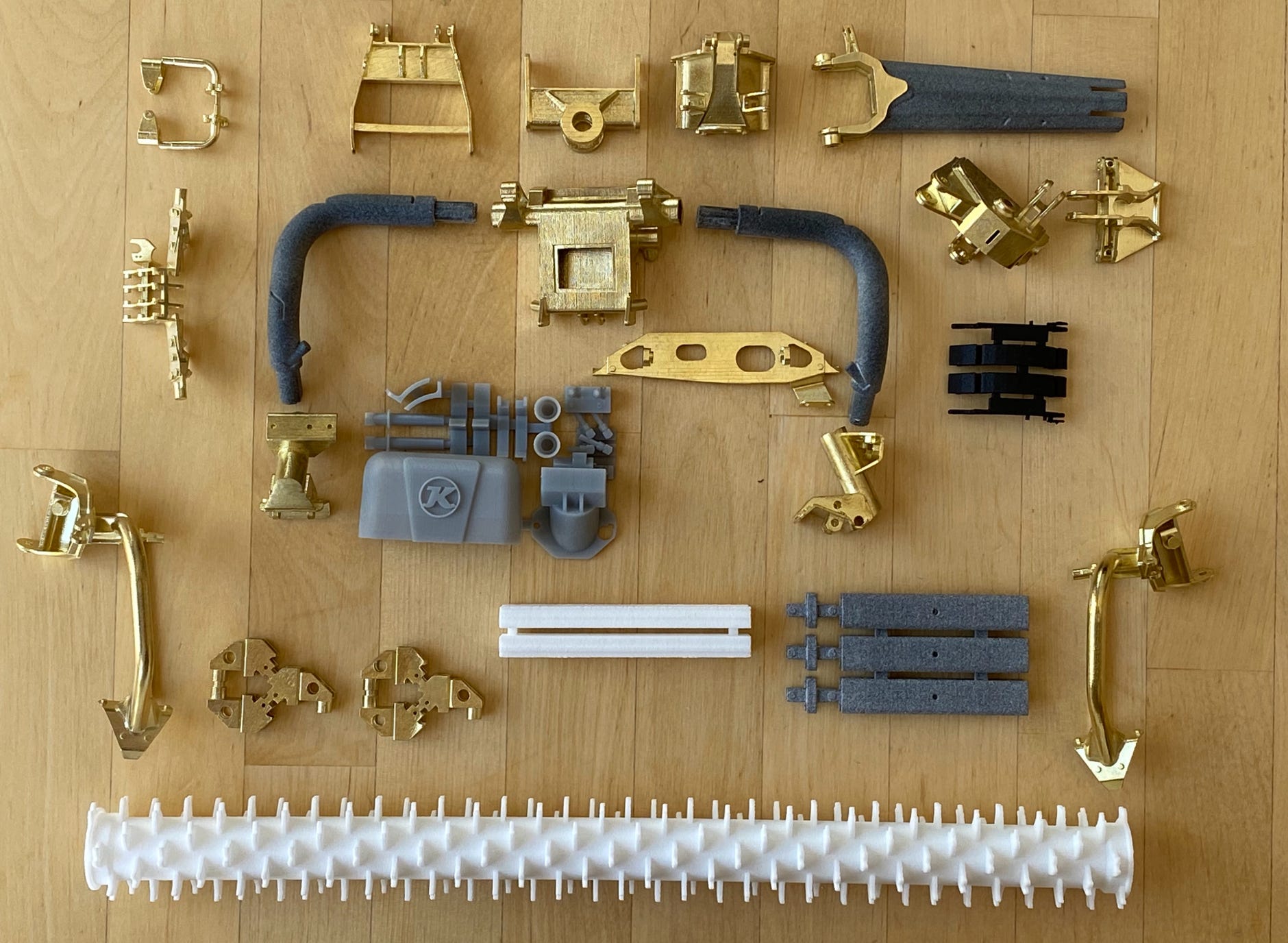

Ein spannender Moment ist immer, wenn die ersten Teile ankommen: im Bild oben rechts die Druckteile für das Sternradgetriebe (vorne schwarz), die Sternräder, die Urform für die Laufräder, der Rahmen für den Rucksack und ein Lufteinlass sowie Kleinteile. Diesen Lufteinlass aus Nylon-Sintermaterial habe ich letztendlich nicht verwendet. Oben links sind die Laserteile für das Fahrgestell und Ladefläche, die Getriebe-Zahnräder und die Hydraulikpumpe zu sehen.

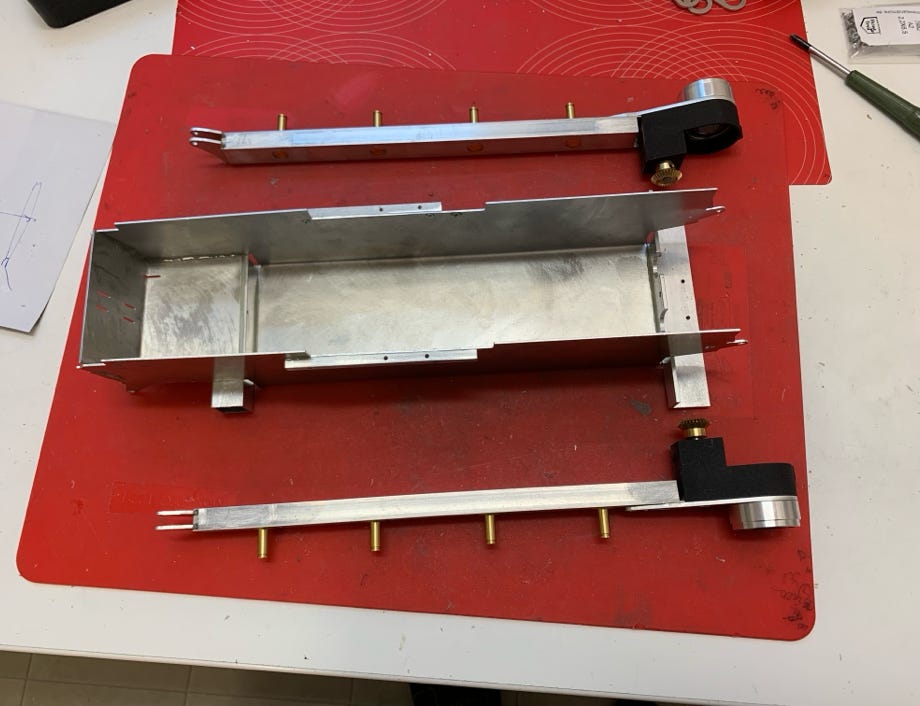

Über die Weihnachtsfeiertage 2018/19 konnte ich das Fahrgestell fertigstellen. Radschwingen, Federung, Kettenspannvorrichtung sind Standardteile von Pistenking, die allerdings teilweise modifiziert werden mussten. Die Blechteile habe ich in bewährter Weise mit UHU plus endfest 300 im Backopfen verklebt. Achtung: die im Handel erhältliche Version ist eine neue Formel und bei weitem nicht so gut wie die alte Version, die nurmehr für gewerbliche Anwendung erhältlich ist. Mein Tipp: unbedingt die alte Version verwenden!

Fertiges Fahrgestell. Die Seitenbleche entsprechen exakt dem Original.

Seitenbleche beim Original

Fahrgestell im Rohbau

Sekundärgetriebe

Federung und Kettenspannvorrichtung

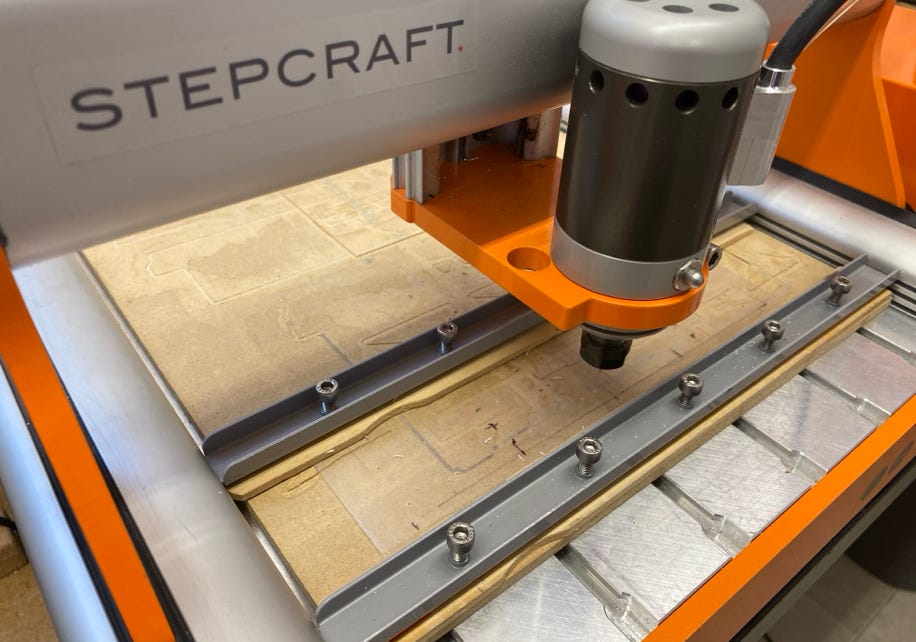

Die Ketten bestehen aus Pistenking-Teilen, die ebenfalls angepasst werden mussten. Die Stege wurden unbearbeitet geliefert. Auf meiner Stepcraft CNC-Fräse konnte ich sehr effizient exakte Bohrungen fertigen, das Abschrägen erfolgte von Hand auf einer normalen Fräse. Für die schmalen Räder mussten die Spurbügel-Teile mit der Kappsäge getrennt werden. Die Räder selbst sind Gussteile aus PU-Harz, die ich auf der Drehbank nachbearbeitet habe.

Für das Zusammenschrauben der Kette habe ich mir eine Vorrichtung aus Holz mit dem exakten Stegabstand gefertigt, damit geht das wirklich sehr genau und schnell. Außerdem hab ich mir den Proxxon Minischrauber gegönnt, ein wirklich sehr empfehlenswertes Werkzeug, vor allem, wenn man 368 Schrauben einzudrehen hat.

CNC Bohren der Kettenstege

Trennen der Spurbügel auf der Kappsäge

Bereit zum Kettenverschrauben

Kettenfertigung

Fertig montierte Kette

Ketten beim Original

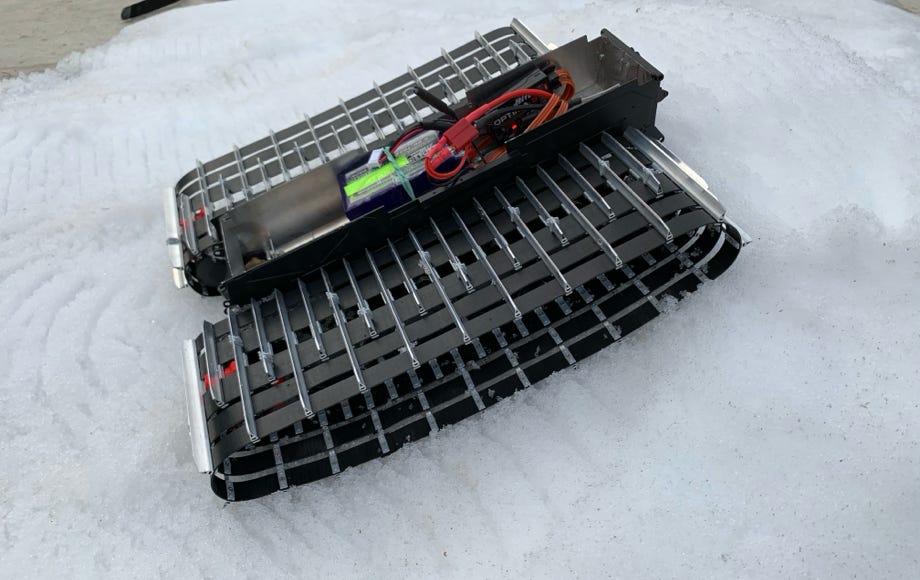

Für die Jungfernfahrt fand ich hinter dem Haus sogar noch ein paar Schneereste, so dass diese "artgerecht" durchgeführt werden konnte. Es funktionierte alles auf Anhieb und die kleine Raupe bewegt sich wie geplant.

Jungfernfahrt am 9.1.2019 um 16 Uhr

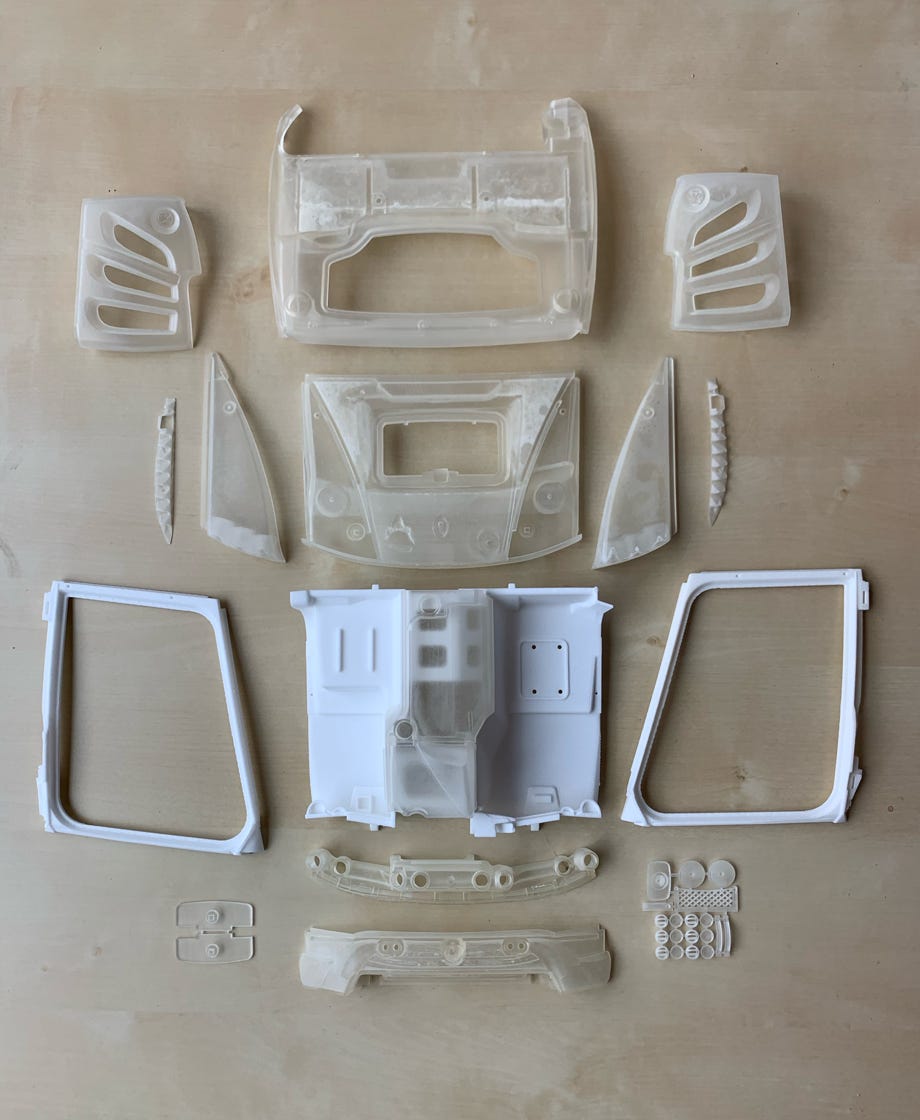

Druckteile für die Fahrerkabine

Am 6. März 2019 kamen die Druckteile für das Fahrerhaus an. Die Cockpitbasis und die Seitenrahmen habe ich aus Festigkeitsgründen in Nylon drucken lassen. Alle anderen Teile sind hochauflösend gedruckt worden, weil da erstens die Details viel besser herauskommen, und ich mir zweitens einiges an Schleifarbeit erspare. Dafür sind sie aber auch deutlich teurer als die Nylonteile. Aber es ist wirklich beeindruckend wie genau selbst kleinste Details zu sehen sind. Die seitlichen Lufteinlässe habe ich wie bereits oben erwähnt neu drucken lassen. Inzwischen habe ich dabei die Rückkante auch an die aktuelle Version angepasst.

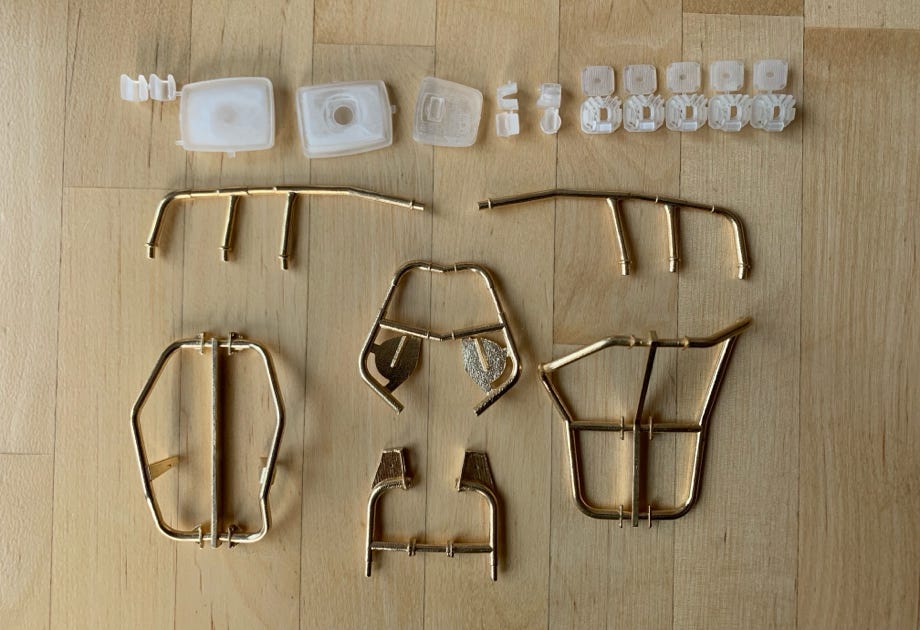

Im Bild unten sind die Druckteile für die Spiegel und Zusatzscheinwerfer sowie für die Haltestangen und das Geländer zu sehen.Die Messingdruckteile wurden wie gehabt aus Kostengründen kombiniert. Sie werden dann getrennt und für die langen geraden Stücke löte ich 2,5 mm Messingrohre ein.

Auch die Türscharniere sind Messingdruckteile und entsprechen dem Original. Damit sie in einer Flucht sind und die Tür sich auch öffnen lässt, habe ich sie beim Verkleben mit einem langen Stahldraht ausgerichtet.

Die Tür wird durch Neodym-Magnete im geschlossenen Zustand in Position gehalten. Diese sind unsichtbar im Fahrerhausrahmen verklebt, als Gegenstück dienen Stahldrähte im Türrahmen.

Die Feindruckteile müssen säuberlich verschliffen werden, um die unvermeidlichen Druckstufen zu entfernen.

Dazu habe ich sie zunächst grau grundiert, und dann nass mit 360er Papier verschliffen. Die graue Grundierung bleibt in den Vertiefungen der Stufen solange sichtbar, bis die Oberfläche glatt ist. Dieser Vorgang musste mehrmals wiederholt werden.

Danach habe ich die Oberfläche mit 400er und 600er Papier für das Lackieren vorbereitet.

Das Verschleifen und Lackieren hat deutlich mehr Zeit beansprucht als gedacht, es dauerte letztendlich Monate, bis alle Teile fertig verschliffen und lackiert waren. Leider gab es beim Lackieren ein paar Rückschläge, was zusätzlich Zeit und Nerven kostete.

Die Windschutzscheibe habe ich aus Lexan vakuumgeformt. Dafür musste eine Form auf meiner Stepcraft erstellt werden. In bewährter Weise habe ich sie aus Sika-Block gefräst, diesen anschließend verschliffen und mit hitzebeständiger Farbe lackiert und auf Hochglanz poliert.

Der Dachhimmel ist im Bild oben fertig lackiert und zusammengebaut zu sehen. Alle schwarzen Teile sind separate Druckteile, das erleichtert das Verschleifen und Lackieren enorm.

Der Fußraum (hier auf der Fahrerseite) ist ebenfalls originalgetreu nachgebildet. Die Fußstütze ist ein Messingdruckteil. Die Lüftungsdüsen sind separate Druckteile, damit konnte ich sie in jeder beliebigen Position einkleben.

Beifahrerseitig ist beim Original unter der Fußstütze ein Feuerlöscher montiert. Nachdem ich keinen passenden finden konnte, habe ich ihn kurzerhand als Druckteil gemacht. Natürlich darf der passende Aufkleber nicht fehlen, auch diesen habe ich originalgetreu nachgezeichnet und drucken lassen. Davon hab ich nun mehr als genug Aufkleber, um einen Feuerlöscherhandel in 1:12 und 1:8 aufzumachen. :-)

Für das Zusammenkleben der Karosserie habe ich UHU plus endfest 300 verwendet, denn damit habe ich genug Zeit, die Teile sorgfältig auszurichten. Allerdings braucht er 12 h zum Aushärten. Geklebt habe ich in mehreren Durchgängen. Zum Schluss wurde die Windschutzscheibe eingeklebt. Dafür verwende ich einen Kleber aus dem Plastikmodellbau (Microscale Micro Kristal Klear), der speziell dafür entwickelt wurde und glasklar aushärtet.

Der Fahrersitz als Kommandozentrale ist nicht nur beim Original ein Highlight, sondern auch bei diesem Modell.

Der PB100 hat exakt diesselbe neu eingeführte Steuerkonsole wie sein großer Bruder, der PB600 Level Red. Klar musste diese im Modell ebenso detailliert ausgeführt werden, und ich bin begeistert dass selbst feinste Details wie das PistenBully-Logo an der Bildschirmrückseite zu sehen sind (Bild unten links).

Der Bildschirm ist von innen mit 2 SMD-LEDs beleuchtet, die Litzen werden durch den hohl gedruckten Bildschirmarm geführt.

Das Konsolenuntergestell entspricht ebenfalls dem Original (Bild unten rechts).

Die neuen LED-Zusatzscheinwerfer mit den charakteristischen Kühlrippen sind eine echte Herausforderung in 1:12, weil dadurch nicht viel Platz für den Einbau einer LED übrigbleibt.

Ich habe eine bis auf's Minimum abgeflachte 3 mm LED eingebaut. Vermutlich wäre eine SMD-LED einfacher gewesen, aber ich habe mehr als genug 3 mm LEDs auf Lager. Die Befestigung des Scheinwerfers erfolgt mit winzigen M1 Schrauben.

Nachdem beim Original nun immer häufiger die niedrige, flache Kennleuchte Comet S verbaut ist, musste diese auch an mein Modell. Dazu habe ich eine Pistenking-RKL zerlegt und angepasst.

Eine Anleitung für den Umbau ist unter Know How zu finden. Es ist ein eher heikler Umbau, den allzu leicht kann dabei die Elektronik Schaden nehmen (siehe Bild links).

Für das komfortable Schalten der einzelnen Beleuchtungsfunktionen kommt hier wie bei meinen anderen Modellen das Pistenking Kingbus System zum Einsatz. Pistenking lieferte mir die Universalmodule "nackt" ohne Gehäuse und Steckerleiste, weil sie nur so Platz im Dach finden. Daher musste ich die Kabel anlöten.

"Nacktes" Kingbus Universalmodul

RKL-Blitzer und Warnblinkanlage live

Parallel zu den Karosserieteilen konnte ich alle Zubehörteile wie Spiegel, Zusatzscheinwerfer, Innenverkleidung der Türen, Sitze und Aufkleber fertigstellen. Damit ging dann der endgültige Zusammenbau mit allen Details relativ rasch.

Am 25. Juli 2019 war es endlich soweit, es hieß "Bitte Platz nehmen im Fahrersitz".

Detailansichten der Rückspiegel und der flachen RKL

Größenvergleich mit dem PB400 ParkPro 4F

Ende August 2019 kamen die Druckteile für die Innereien des Rucksacks und die Scheibenwischer (Bild rechts).

Die Abgasanlage ist aus einem neuen Material mittels Stereolithographie gedruckt, die Details kommen dabei sehr gut heraus. Dieses Material ist deutlich stabiler als das transparente Harz, das für den extrem hochauflösenden Druck verwendet wird.

Die Teile habe ich wie üblich zu Gruppen kombiniert, um Kosten zu sparen.

Bei der Abgasanlage und dem Kühlerpaket habe ich alle Teile umgesetzt, die sichtbar sind. Besonders bei der Abgasanlage waren einige Durchgänge Schleifen notwendig, bis die Oberflächen gepasst haben. Im Neuzustand ist das Auspuffrohr silbern, aber im Betrieb verfärbt es sich schnell und setzt auch Rost an. Da habe ich tief in die Trickkiste meiner Lackierkünste greifen müssen.

Kühlerpaket mit Hydrauliksteuerung und Tankstutzen für Diesel und AdBlue

Abgasanlage: links der Partikelfilter, Mitte die AdBlue-Mischanlage, rechts der Katalysator

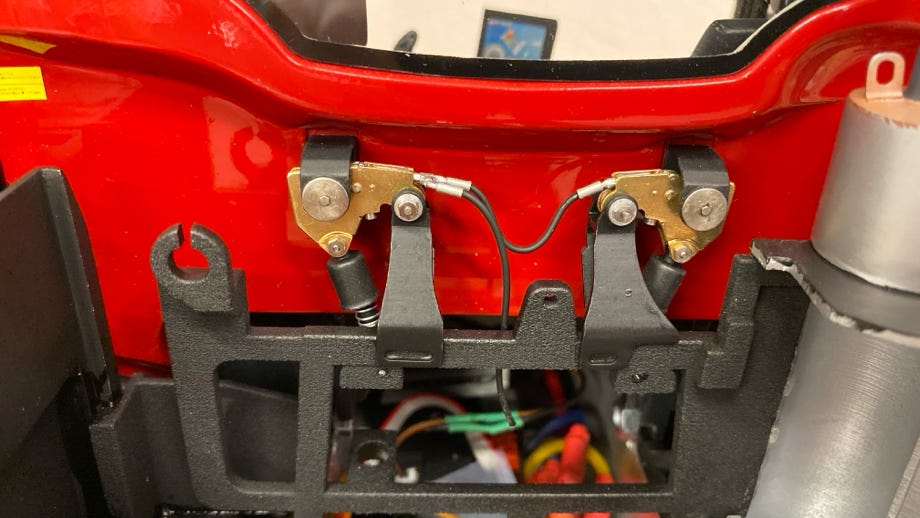

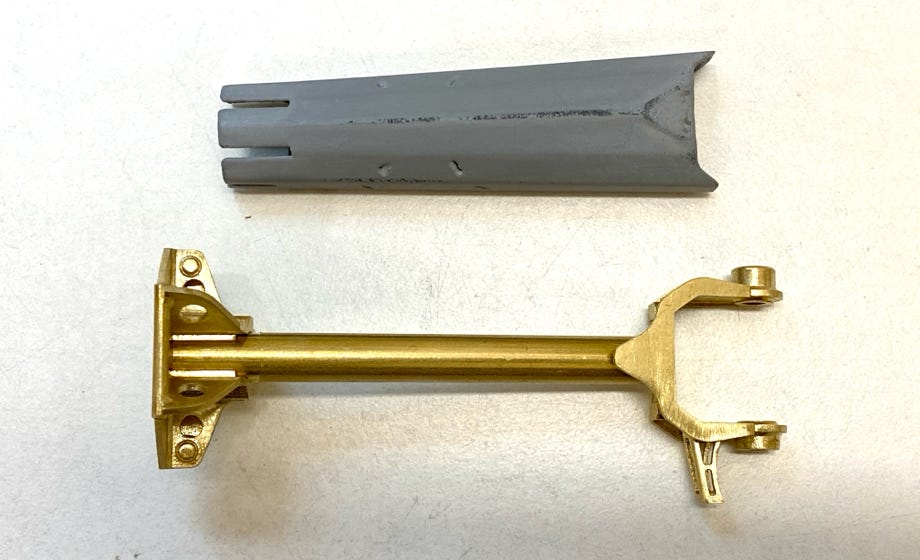

Die Verriegelung der Fahrerkabine ist ebenfalls sichtbar und ich habe sie deshalb detailliert nachgebildet. Beim Original schnappen die Bügel der Kabine in die goldenen Verriegelungen ein, und können hydraulisch entriegelt werden. Die Teile sind im Modell beweglich und werden über die Federbeine angepresst. Es sind aus Stabilitätsgründen Messing-Druckteile (Bilder oben).

Erstmals habe ich bei einem Modell die Scheibenwischer funktionsfähig gemacht.

Der ScaleArt Commander bietet eine (Intervall)Wischerfunktion, damit kann man bequem ein Servo für den Antrieb verwenden.

Die Scheibenwischer selbst entsprechen bis in’s Detail den Originalwischern.

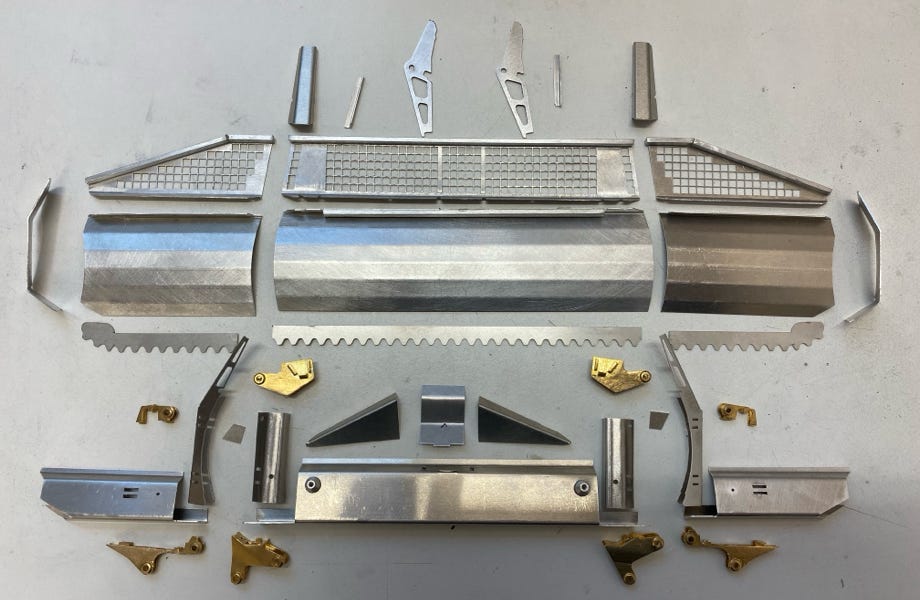

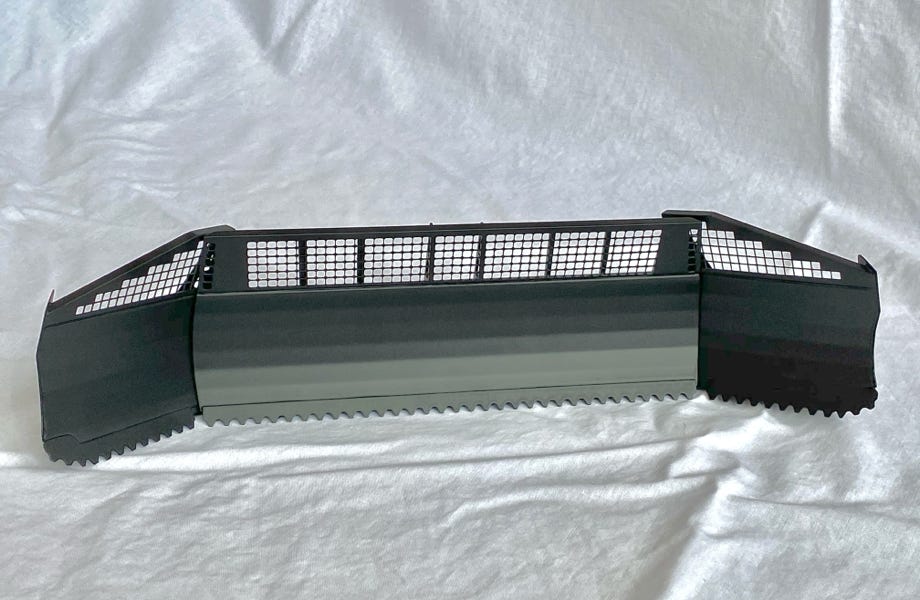

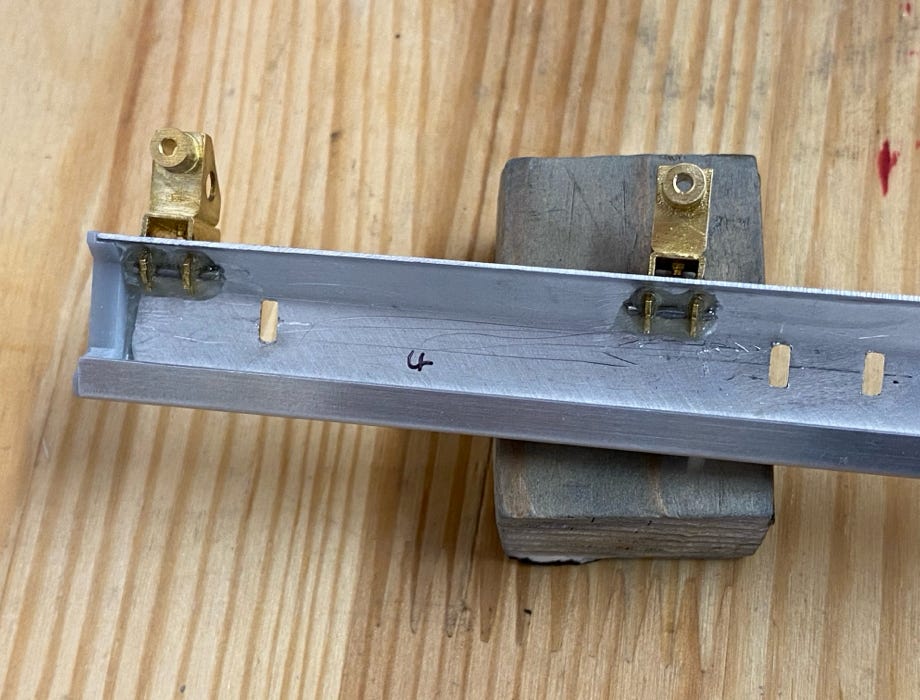

Das Parkschild wird aus 0,5 mm Alublech zusammengeklebt, wobei ich mich weitestgehend an den bewährten Aufbau des Pistenking-Schildes gehalten haben. Die Scharniere sind Messingdruckteile. Beim Verkleben ist es wichtig, die Teile genau auszurichten und darauf zu achten, dass die Seitenteile frei beweglich sind. Zum Verkleben verwende ich UHU plus endfest 300 (alte Formel) und härte im Backofen aus.

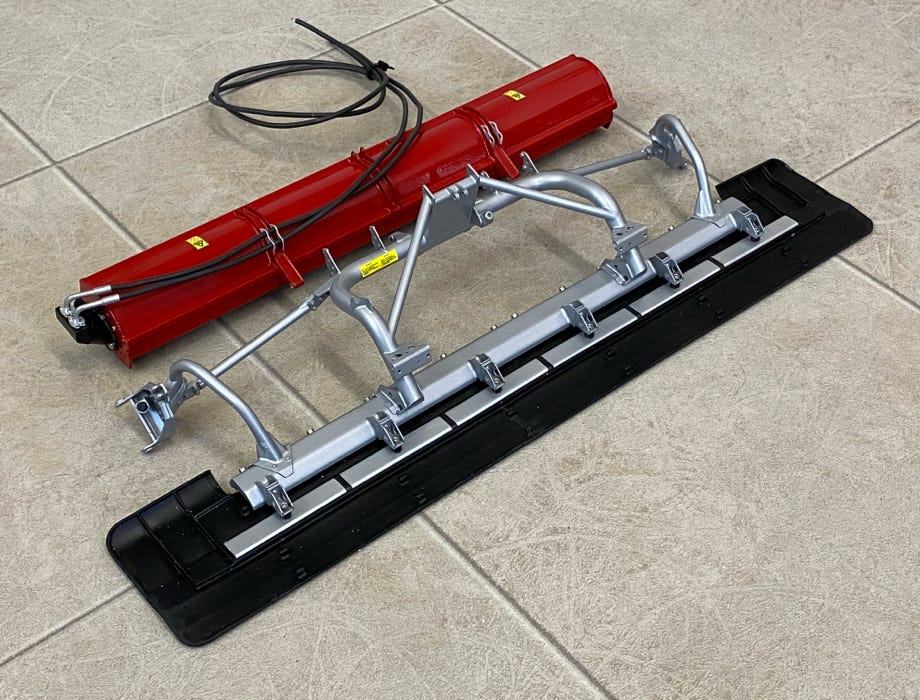

Einzelteile für das Räumschild

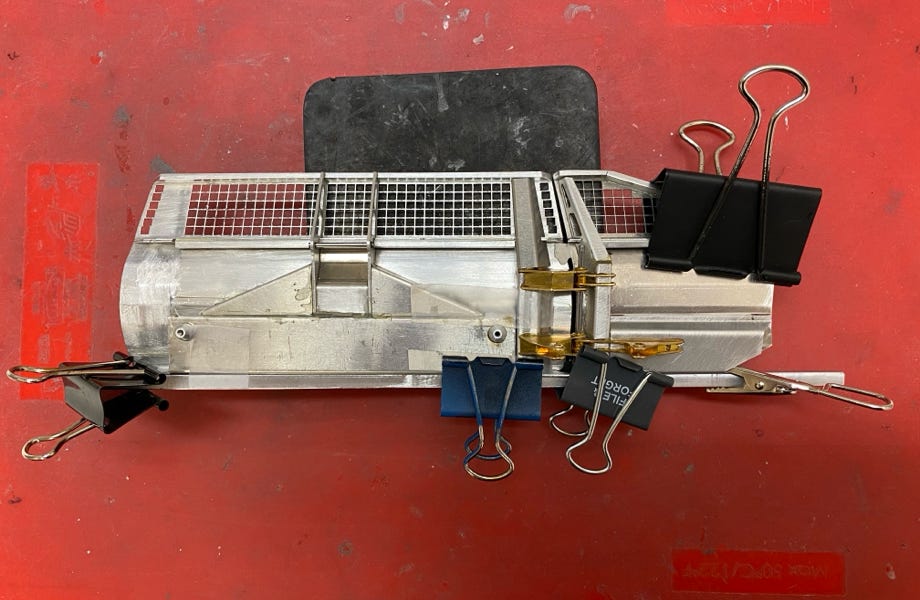

Beim Verkleben ist genaues Ausrichten unabdingbar

Fertig verklebtes Schild vor dem Lackieren

Fertig lackiertes Schild

Fertig lackiertes Schild

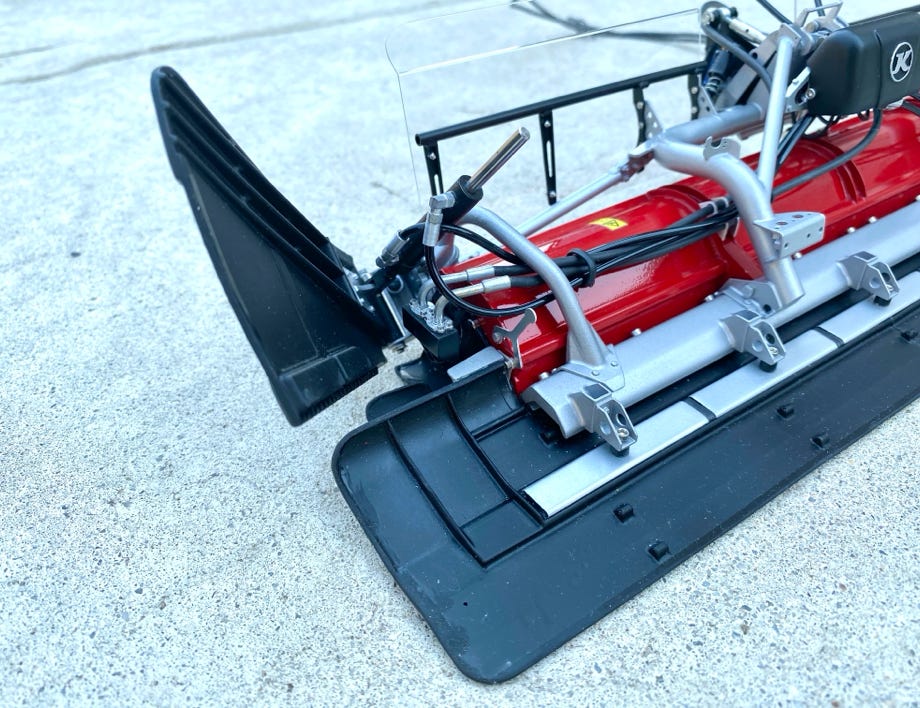

Zahnblöcke auf der Gleitkufe exakt wie beim Original

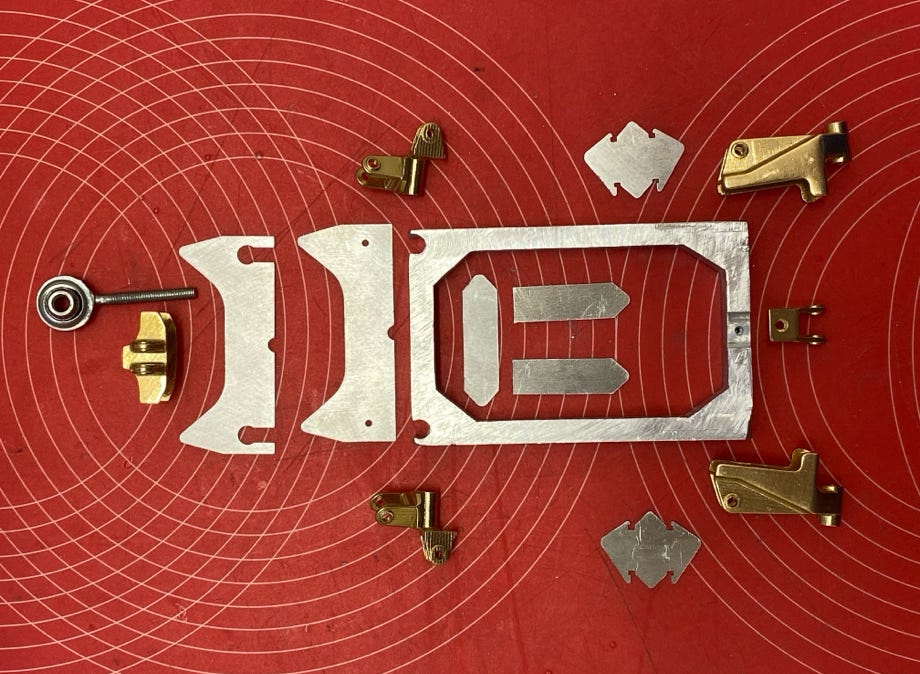

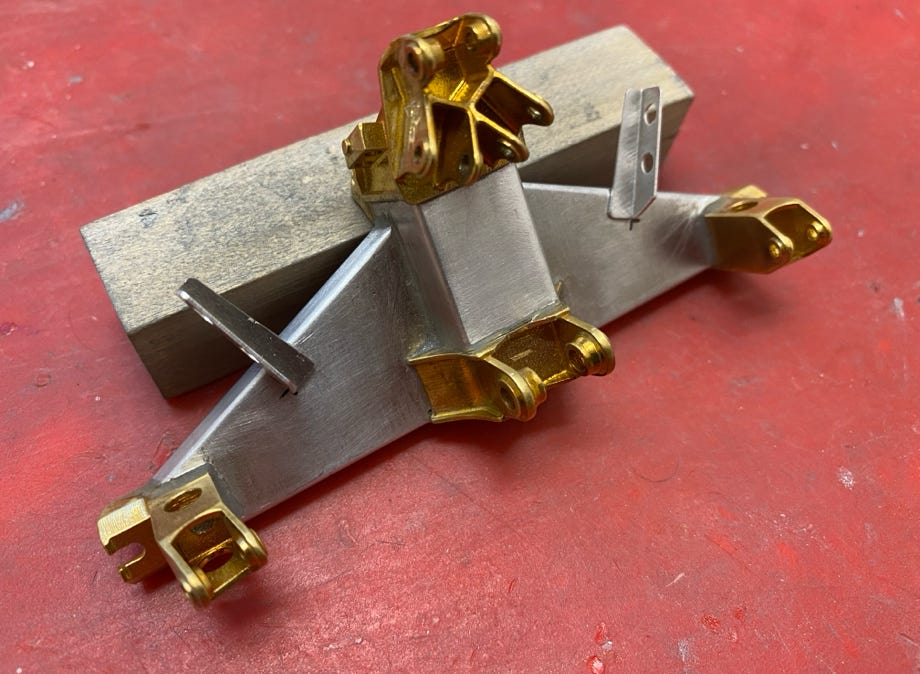

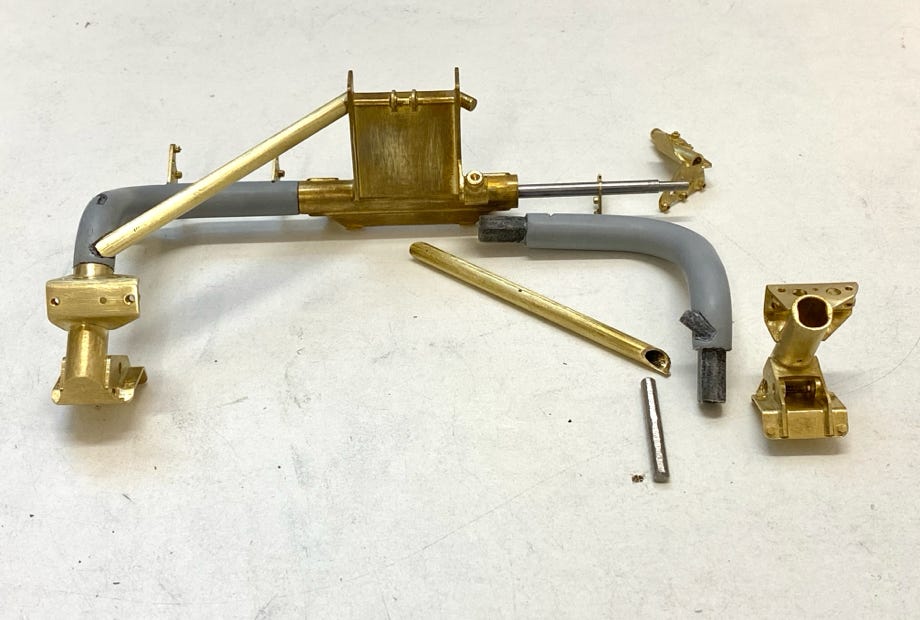

Der Schubrahmen und der Geräteträger bestehen aus massivem lasergeschnittenem Aluminiumblech. Beim Schubrahmen sorgen dünne Zierbleche für die Scale-Optik. Sicherheitshalber sind sämtliche Scharnier zusätzlich mit dem Rahmen verschraubt.

Einzelteile für den Schubrahmen

Geräteträger

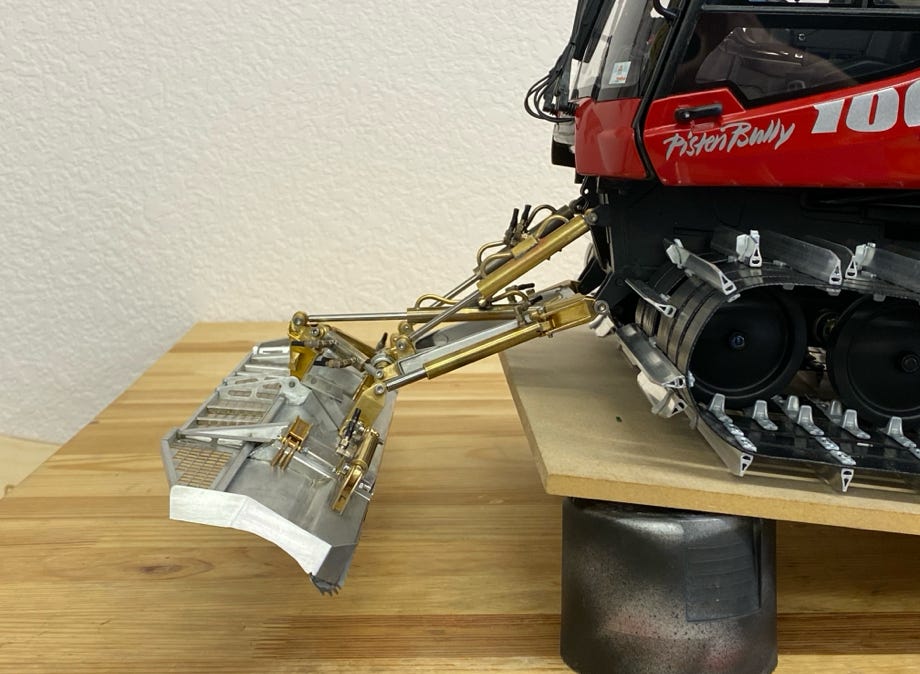

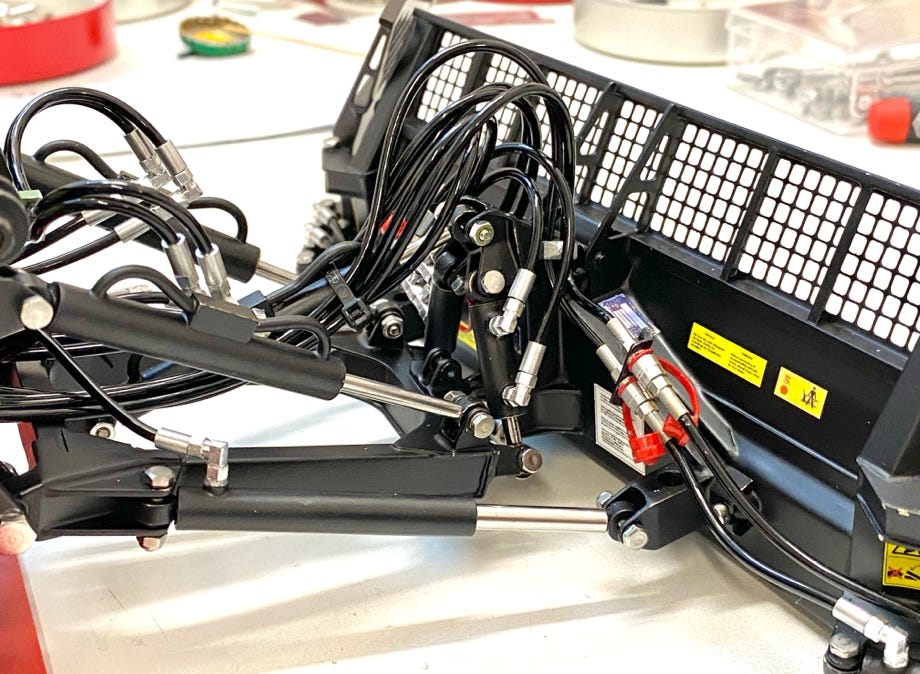

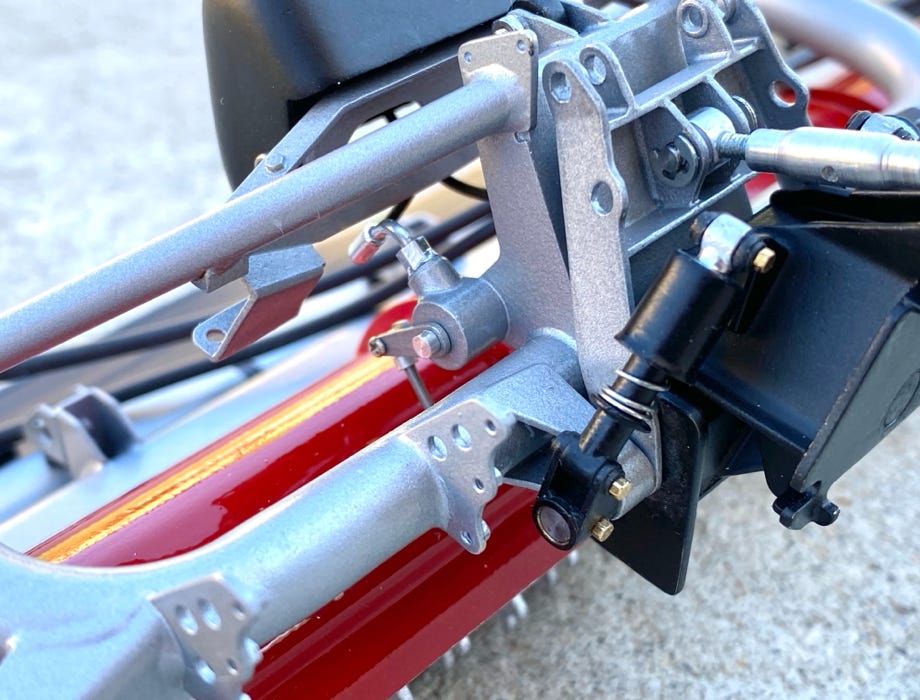

Die Hydraulikzylinder sind gleich aufgebaut wie die von meinem ParkPro (siehe Hydraulik). Bei den Anschlussnippeln bin ich neue Wege gegangen und habe diese komplett aus Messing-Druckteilen fertigen lassen. Nur so konnte ich meine Ansprüche an Originaltreue erfüllen. Hier musste ich allerdings die bislang einzigen Abstriche machen, weil kleiner als 2mm-Hydraulikschläuche geht nicht, und diese bestimmen dann letztendlich die Nippeldimensionen. Die Messingteile mussten mit einem 1 mm Bohrer hohlgebohrt werden, wobei ich ein paarmal “Hartmetall versenkt” habe. Ein abgebrochener Bohrer lässt sich unmöglich entfernen, und aus Erfahrung habe ich daher wohlweislich die doppelte Menge Nippel drucken lassen.

Trockentest des Bewegungsbereiches: oberste Schildposition

Trockentest des Bewegungsbereiches: unterste Schildposition

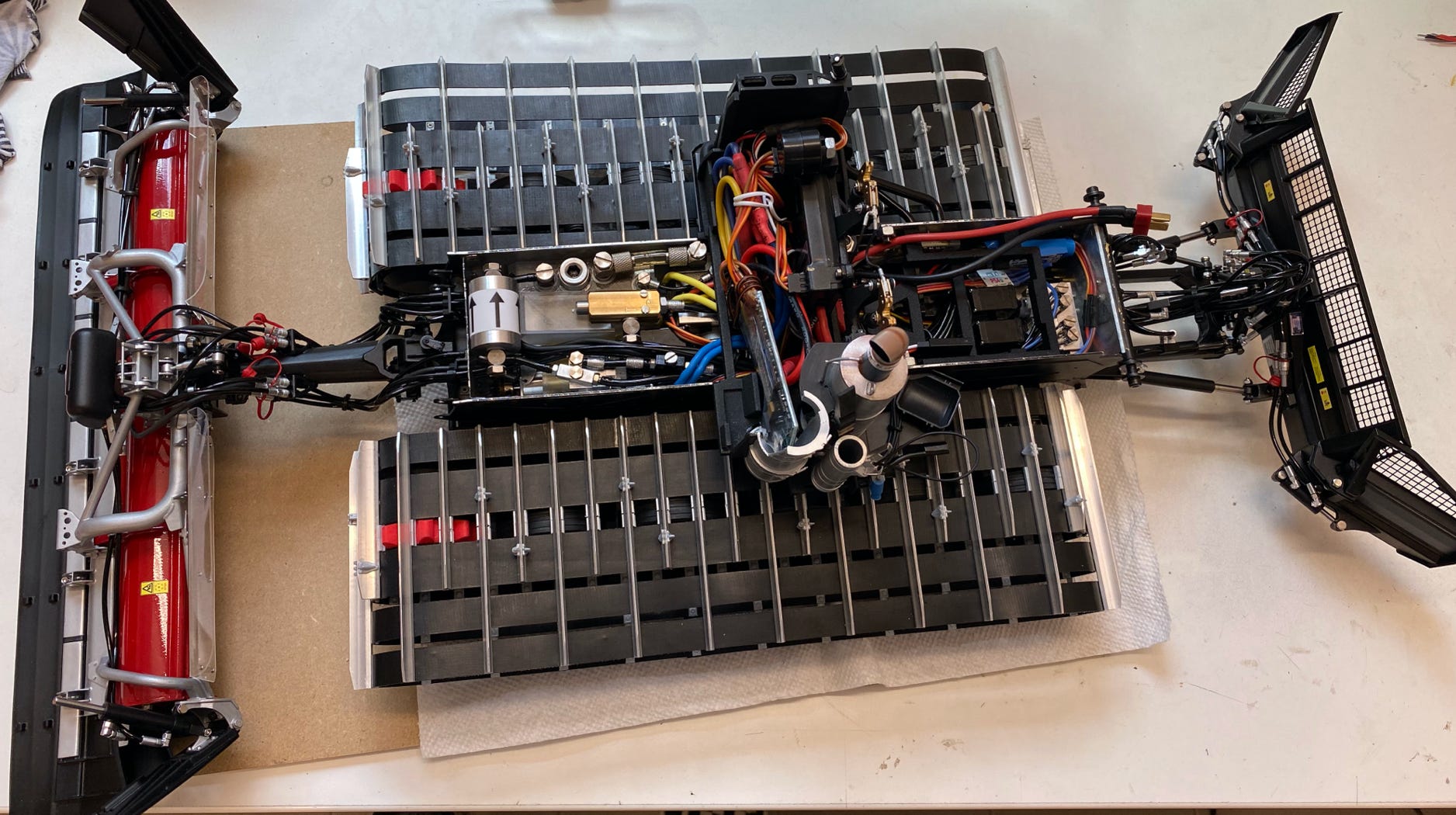

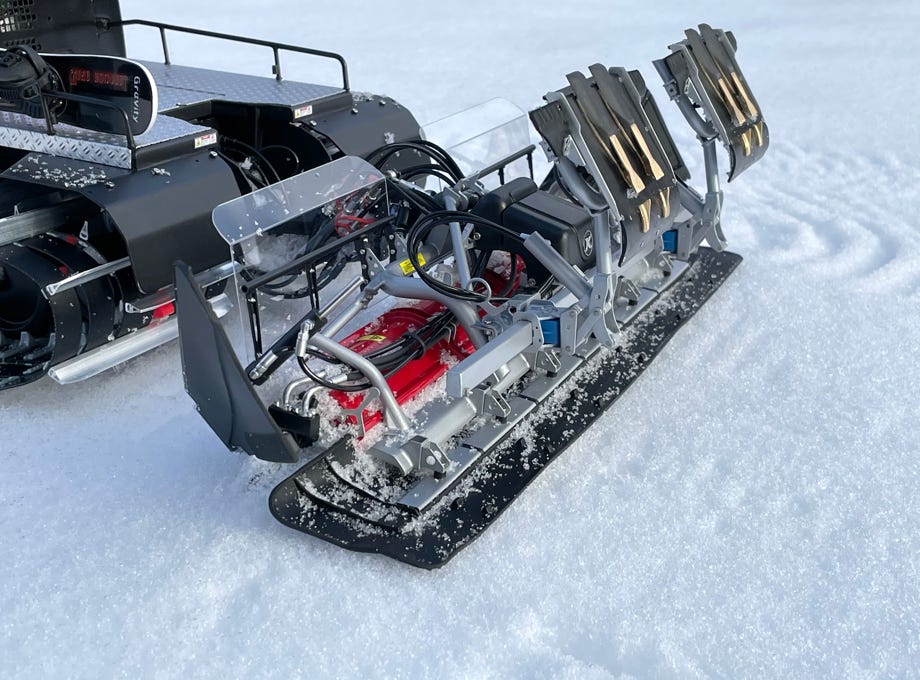

In einem Trockentest konnte ich den vollen Bewegungsbereich überprüfen und es hat dabei nirgends etwas geklemmt oder blockiert. Danach ging es an den Einbau der Hydraulikanlage. Ich hatte die genaue Anordnung der Teile vorher im CAD ausgetüftelt, weil es in der kleinen Wanne wirklich um Millimeter geht. Der Tank wurde ein komplexes Druckteil um den Platz über den Antriebsmotoren bestmöglich zu nützen. Gleichzeitig wird an ihm der Druckregler und das Hubventil für den Heckgeräterträger montiert. Ich habe ihn transparent drucken lassen um somit leicht den Ölstand überprüfen zu können. Im Bild unten ist die bereits komplett verschlauchte Hydraulikanlage zu sehen, allerdings ohne die Schläuche zu den Zylindern. Die Pumpe ist von Modellbau Kampshoff (er verbaut Jung-Pumpen) und die Ventile sind von Modellbau Meinhardt.

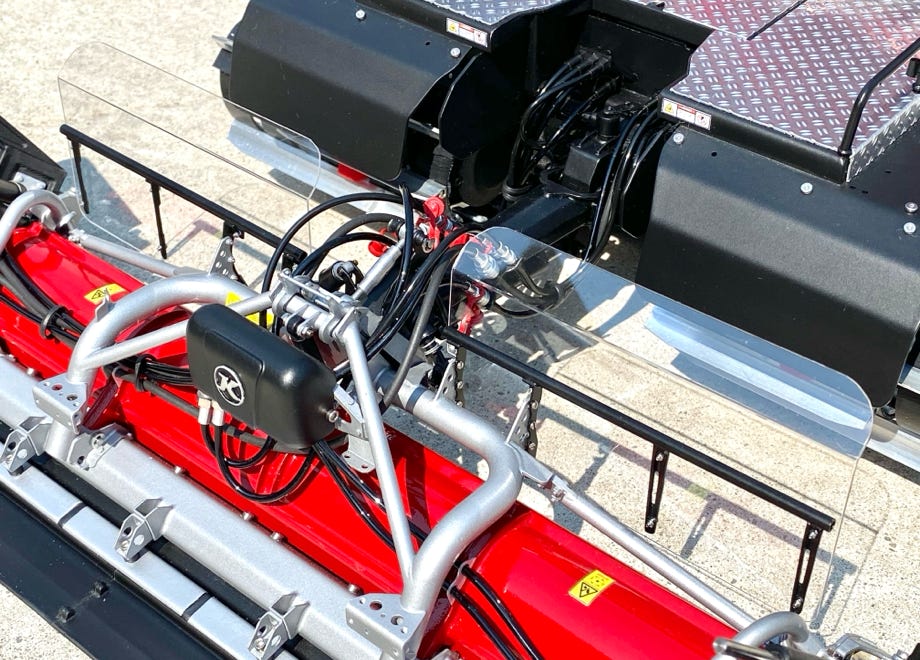

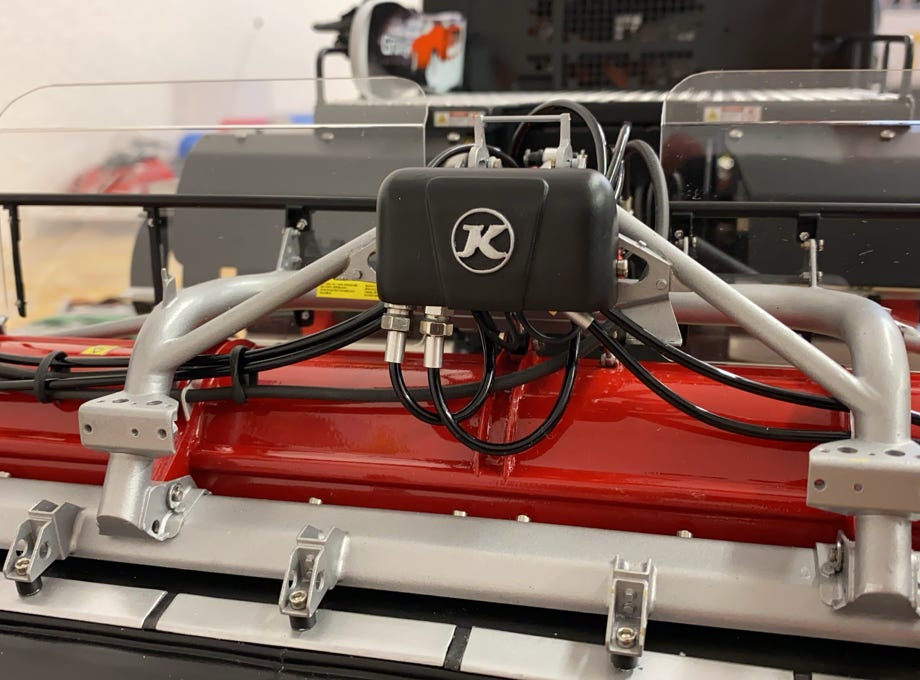

Die Schlauchführung entspricht so weit als möglich dem Original (siehe Bilder oben). Dann kam der spannende Moment der ersten Inbetriebnahme der Hydraulik: es funktionierte alles auf Anhieb und die Zylinder und Anschlüsse waren alle dicht. Nur ein Ohrenzylinder hatte beim Nippel eine kleine Undichtigkeit wegen einer fehlerhaften Lötstelle.

Zufälligerweise fiel genau passend Schnee in Denver, Colorado, und so konnte ich die frühen Morgenstunden am 21. März 2020 für den ersten Test des Räumschilds und der Hydraulik im Schnee nützen. Auch die kleine Raupe kann ganz ordentlich Schnee verschieben!

Hier ist ein kurzes Video von der ersten Testfahrt im Schnee:

Bei der Interalpin 2023 stellte Kässbohrer den PB100 in der ParkPro Version vor, mit der entsprechenden Lackierung. Das war dann Anlass genug, meinen PB100 umzulackieren. Ich druckte die Türverkleidungen neu aus und lackierte sie in Rot-Schwarz. Eine heikle Angelegenheit war das Entfernen der alten Türverkleidungen, und ebenso das Ankleben der neuen. Sozusagen eine Operation am lebenden Objekt. Und zuguterletzt wurde er auch mit Snowsat ausgestattet.

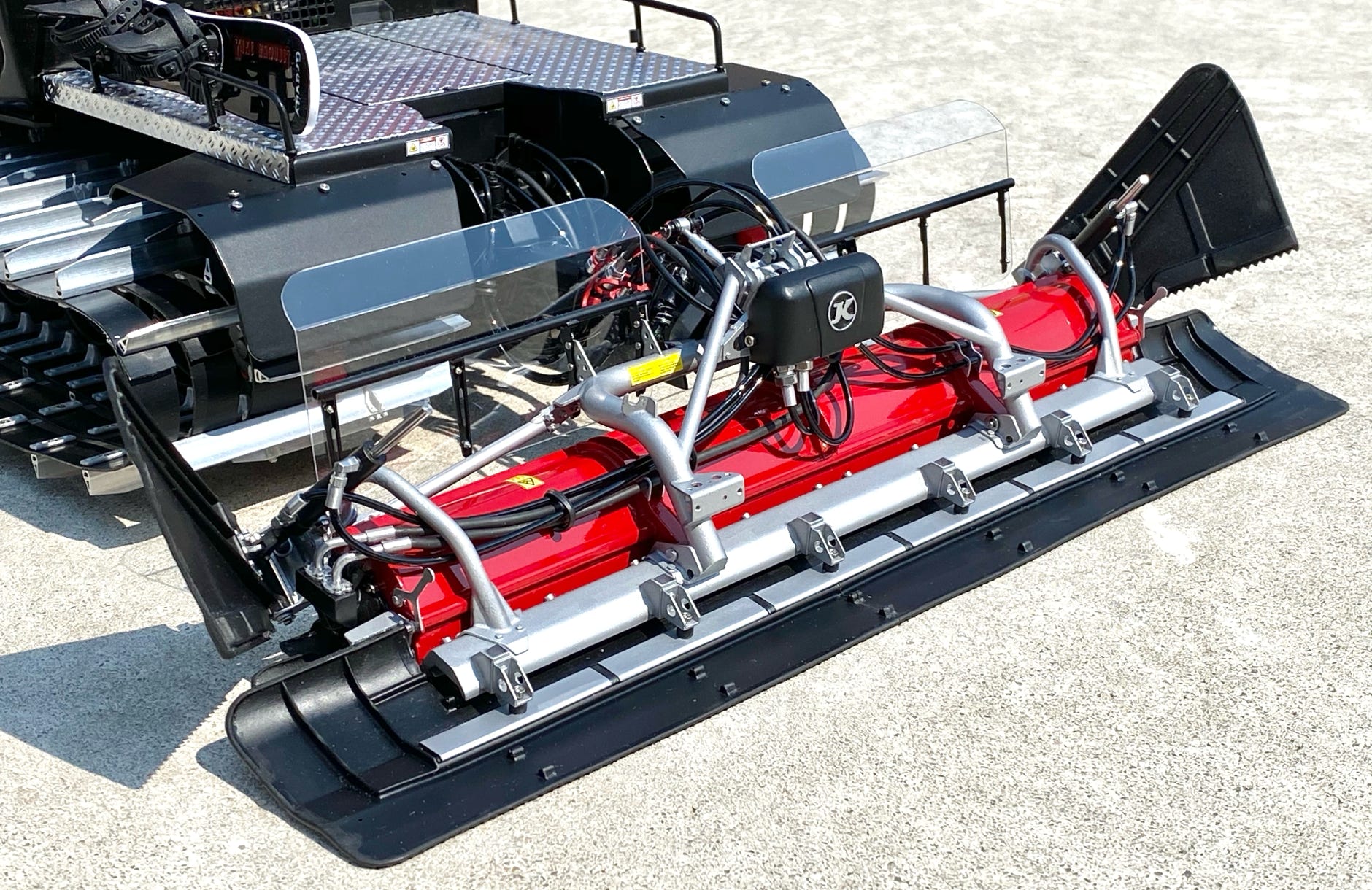

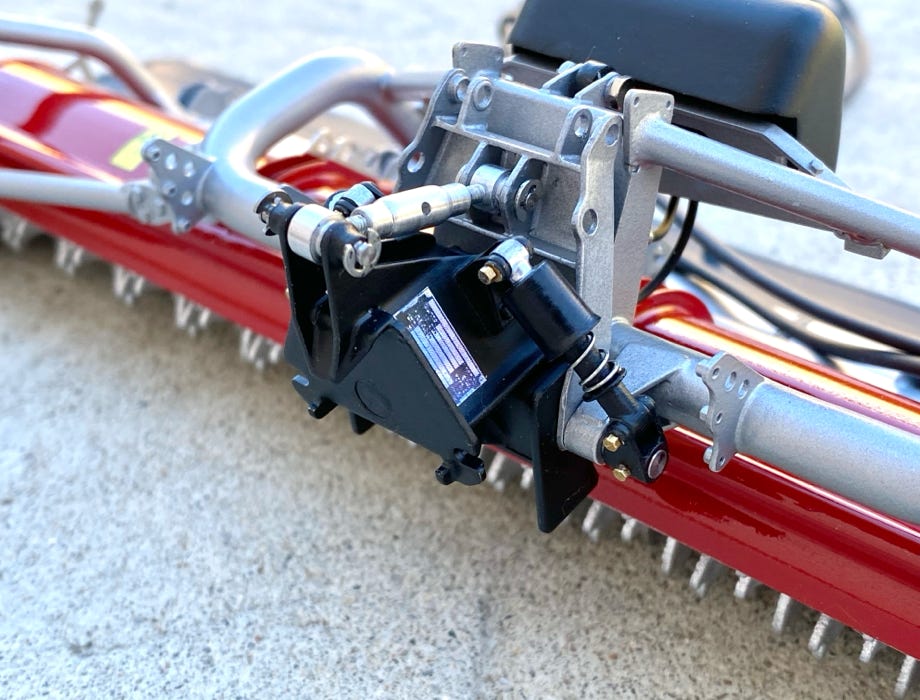

Die Heckfräse ist bei jeder Raupe ein komplexes Teil und damit eine modellbautechnische Herausforderung. Bei Sichtung der mir vorliegenden Fotos konnte ich mindestens vier verschiedene Varianten der Fräse identifizieren. Zudem gibt es die Fräse auch noch in drei verschiedenen Breiten. Meine 3D-Daten enthielten die allererste und schmalste Version. Bei einem aktuellen Modell möchte man natürlich die modernste Variante umsetzen, und auf Anfrage erhielt ich von Kässbohrer eine Zeichnung der gerade erst vorgestellten neuesten Fräse.

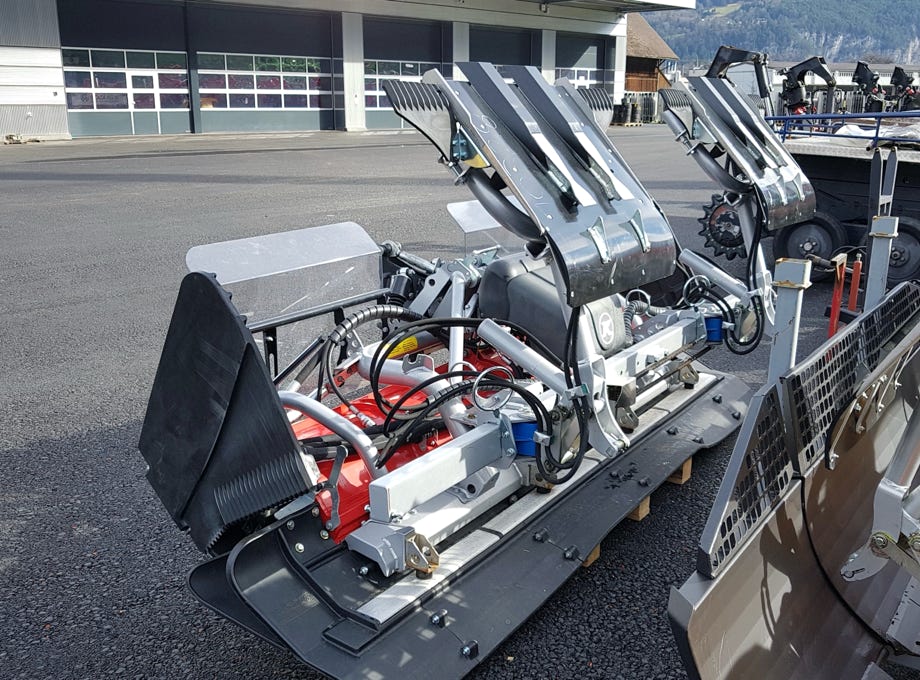

Anders als bei der durchdesignten AlpinFlex-Fräse der größeren Brüder besteht die Fräse beim PB100 aus einer durchgehenden Fräswelle in einem einfachen Blechkasten, der bei allen Varianten im Wesentlichen gleich blieb. Ab Version 2 sind die Seitenfinisher über einen aufwändigen Rahmen montiert und somit unabhängig von der Frästiefe.

Nach genauer Analyse der komplexen Rahmenkonstruktion entschied ich mich dafür hauptsächlich Messingdruckteile zu verwenden. Ein Teil des Hauptrahmens wurde aus Kosten- und Gewichtsgründen aus faserverstärktem Nylon gedruckt. Leider sind Messingdruckteile nicht billig, aber ich wollte in Hinblick auf Haltbarkeit keine Kompromisse eingehen.

Aktuelle Version der Fräse im Original (Foto: Adrian Humbel)

Druckteile für die Heckfräse und den hinteren Geräteträger

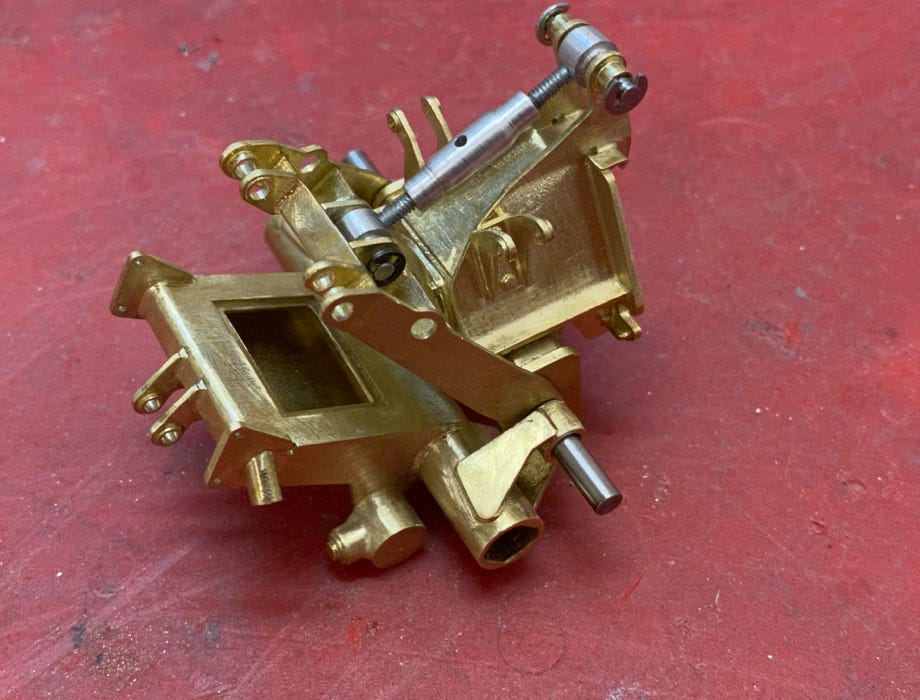

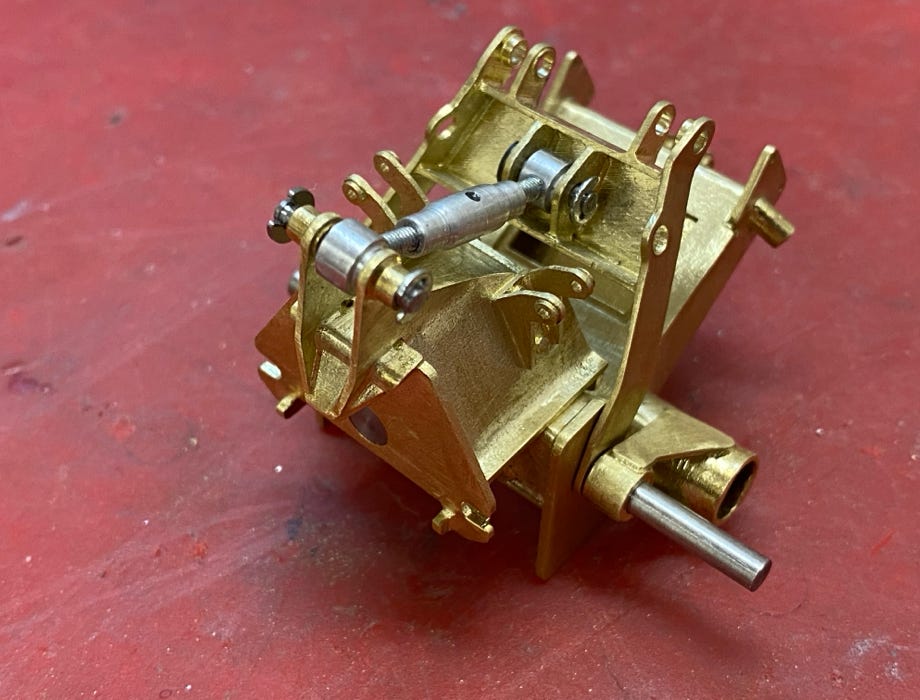

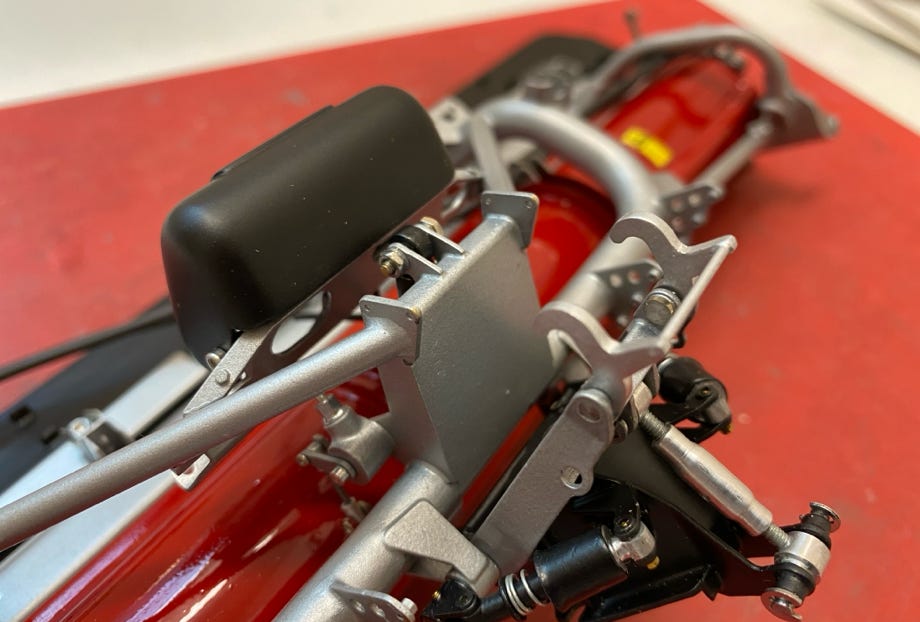

Der Kopf der Fräse besteht aus mehreren Teilen: dem Zentrierkopf, einer Schwinge und dem Rahmenmittelteil (siehe Fotos unten). In das viereckige Loch wird ein Blech eingeklebt, aus drucktechnischen Gründen muss eine Öffnung sein, weil Hohlräume bei Messingteilen sonst nicht gedruckt werden können.

Für eine stabile Verbindung zwischen den Kunststoff- und Messingteilen habe ich 3 mm Stahlrundstangen verwendet (siehe Foto). Die Teile wurden mit UHU plus endfest 300 verklebt, und es ergibt sich ein äußerst stabiler und verwindungssteifer Rahmen.

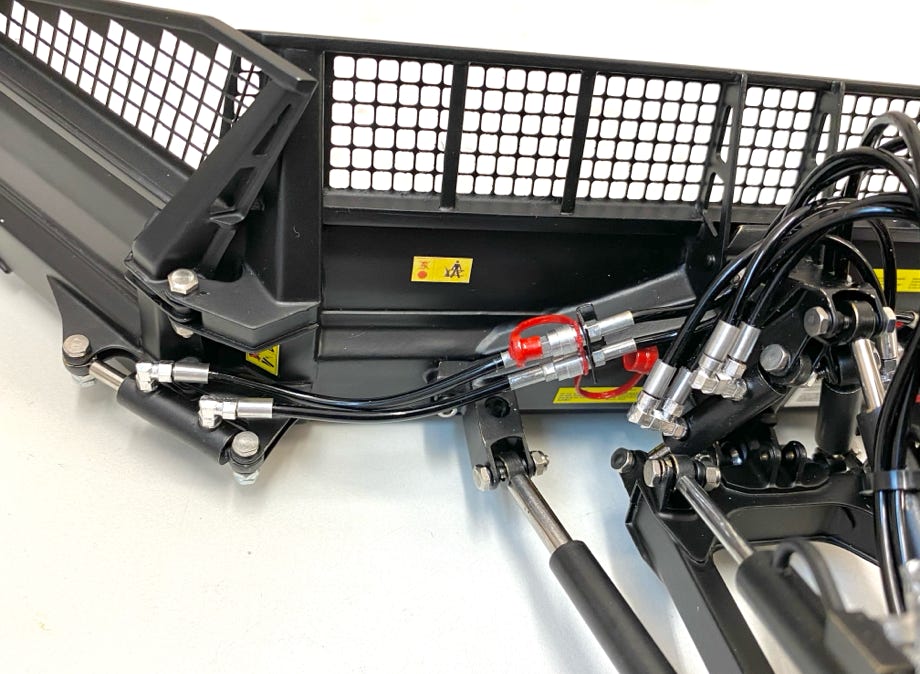

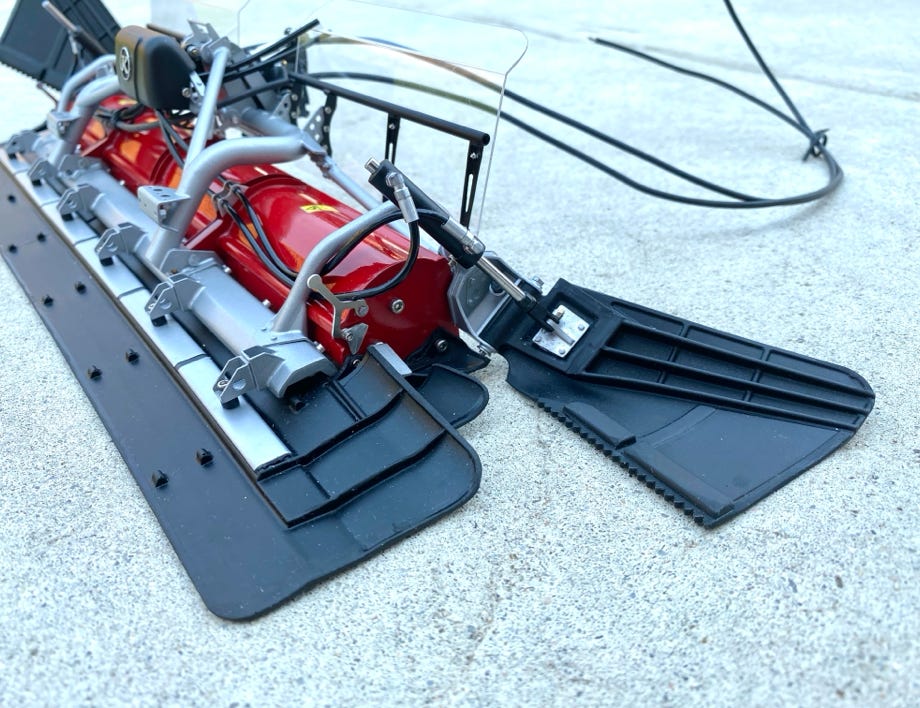

Der Fräskasten besteht aus gelaserten und gekanteten Alublechen. Kleben ist gut, aber Formschluss ist besser, und deshalb habe ich die Haltebügel über 2 mm Messingrundstangen verstiftet. Ebenso wurden die Halterungen für den Finisher mit Stiften gesichert (Fotos unten).

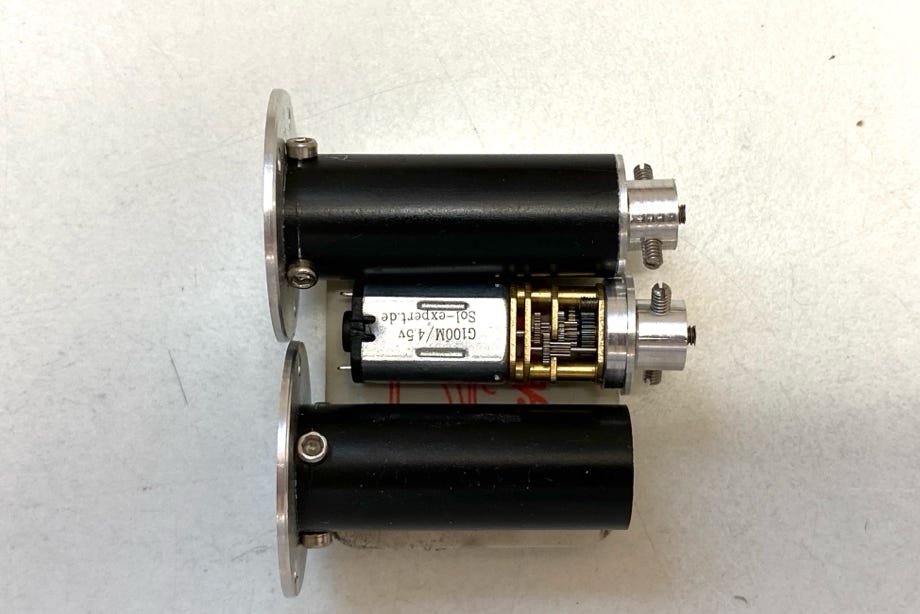

Der Antrieb der Fräswelle erfolgt auf bewährte Weise mit innenliegenden Getriebemotoren (siehe Foto). Die kleinen Motoren mit 10 mm Außendurchmesser sind in den 12 mm Alugehäusen verstaut und dienen gleichzeitig als Lager für die Fräswelle.

Ich habe an beiden Seiten einen Motor verbaut, erstens ist damit das doppelte Antriebsmoment vorhanden, und zweitens ist die Fräse ausbalanciert.

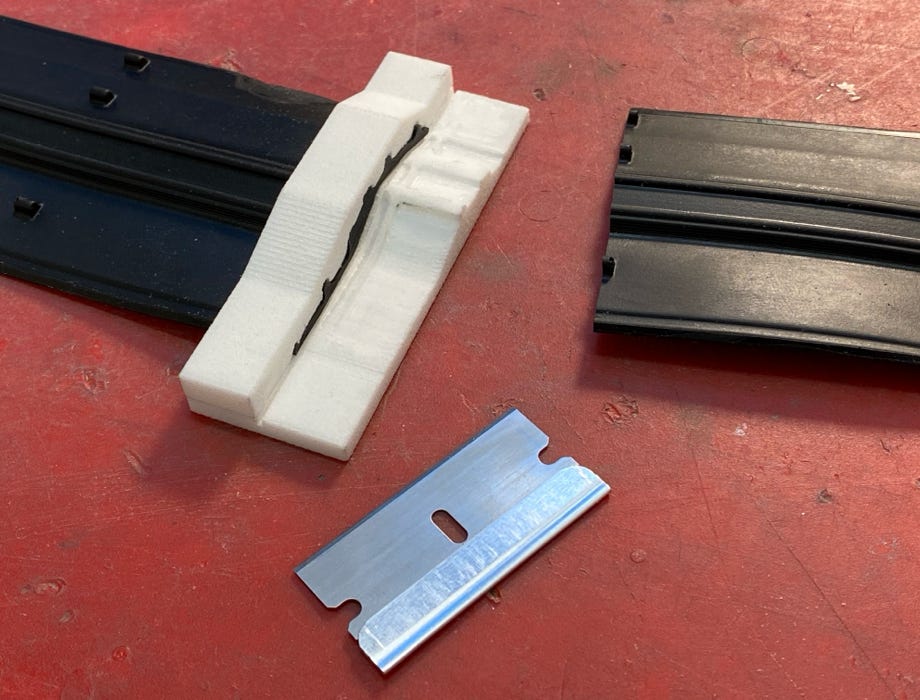

Die Finisher verursachten mir einiges an Bauchweh, weil diese flexiblen Teile alles andere als einfach herzustellen sind. Die im Herbst 2019 vorgestellte neueste Version der Fräse erwies sich allergings als ein großer Glücksfall für mich: Kässbohrer hatte ihr nämlich die Finisher der AlpinFlex-Fräse spendiert! Und diese gibt es passend bei Pistenking zu kaufen. :-)

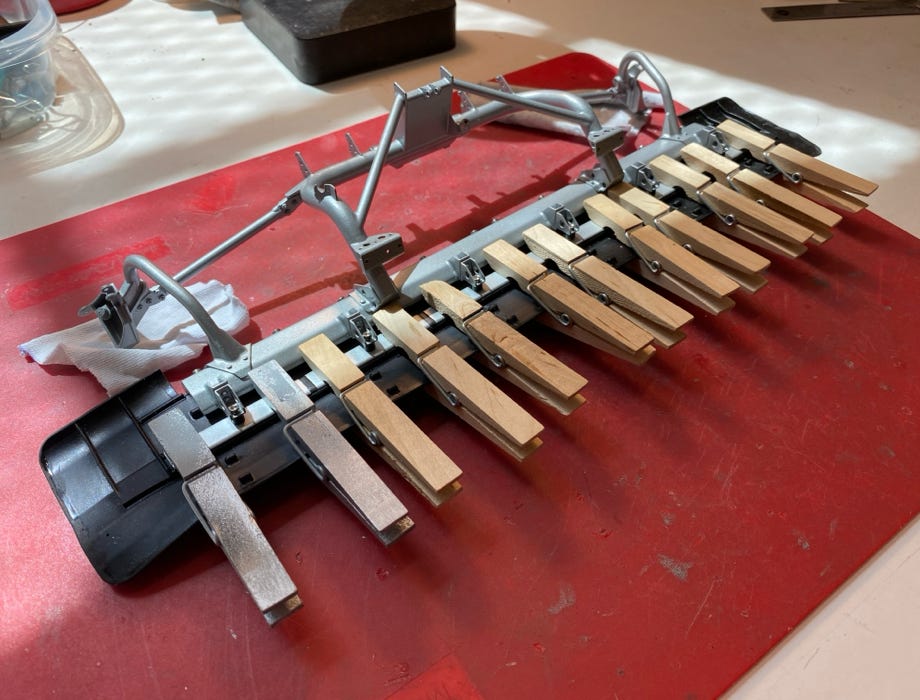

Einziges Problem: sie sind zu breit, es müssen zwei Felder herausgeschnitten werden. Für einen sauberen Schnitt (und Verklebung) ließ ich eine Lehre drucken, ebenso für die Zusatzfinisher, die auch etwas gekürzt werden mussten. Mit Superkleber lassen sich die Teile gut und haltbar verkleben. Den Hauptfinisher habe ich mit Pattex Repairgel und vielen Wäscheklammern an die Niederhalteleisten geklebt.

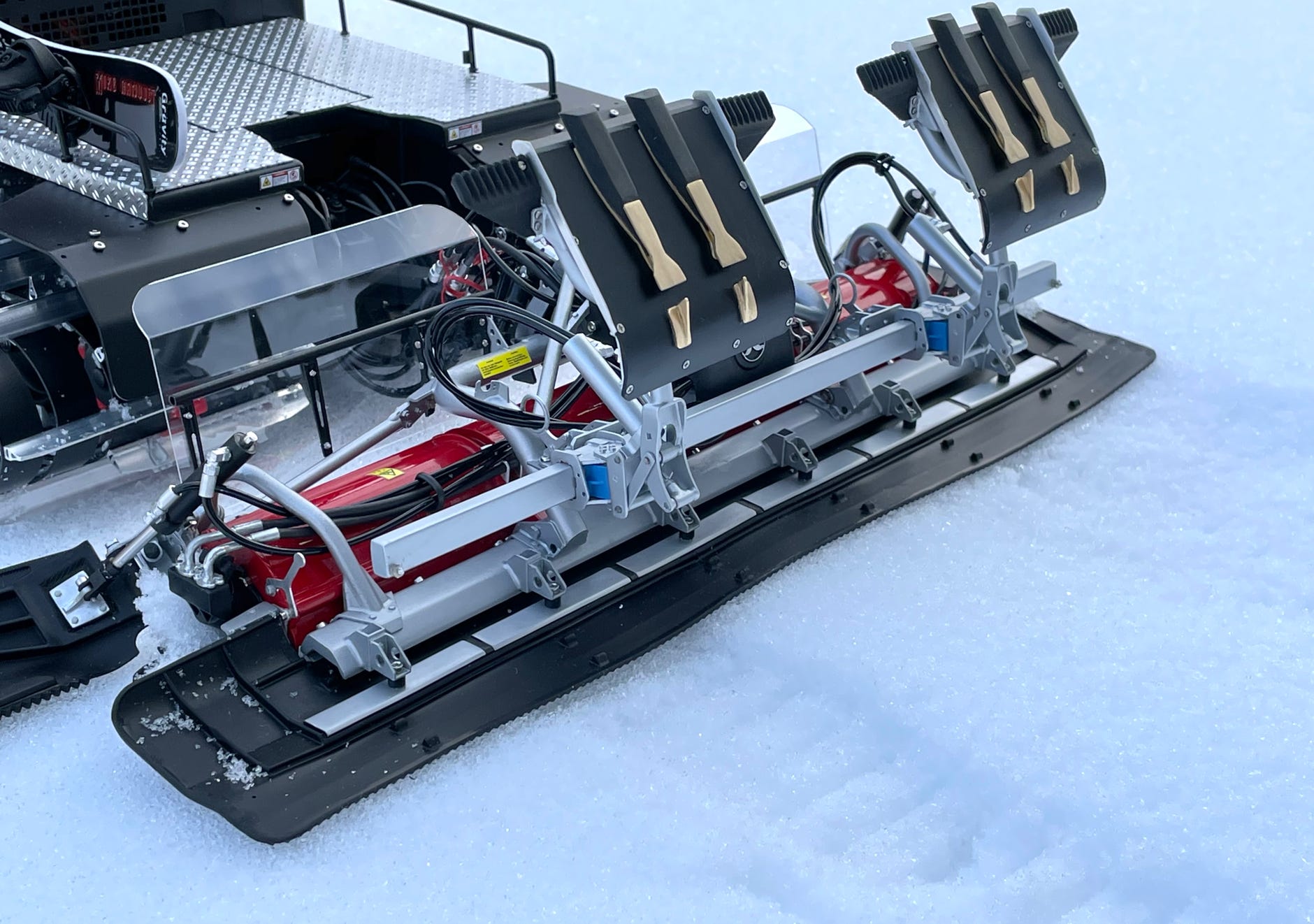

Auf dem Bild sieht man sehr gut die Konstruktion der Fräse: in den silbernen Rahmen wird der rote Fräskasten hinten eingehängt und vorne über einen Hydraulikzylinder zur Frästiefenverstellung befestigt.

Man erkennt auch gut die Haltebügel und Stangen für die Seitenfinisherhalterungen.

Die Stromzufuhr zu den Fräsmotoren erfolgt über schwarze Silikonlitzen, die wie Hydraulikschläuche aussehen.

Hier ist der Fräsenkopf montiert zu sehen mit den Federelementen. Selbst kleinste Details wie den Winkelsensor für die Frästiefenanzeige fehlen nicht.

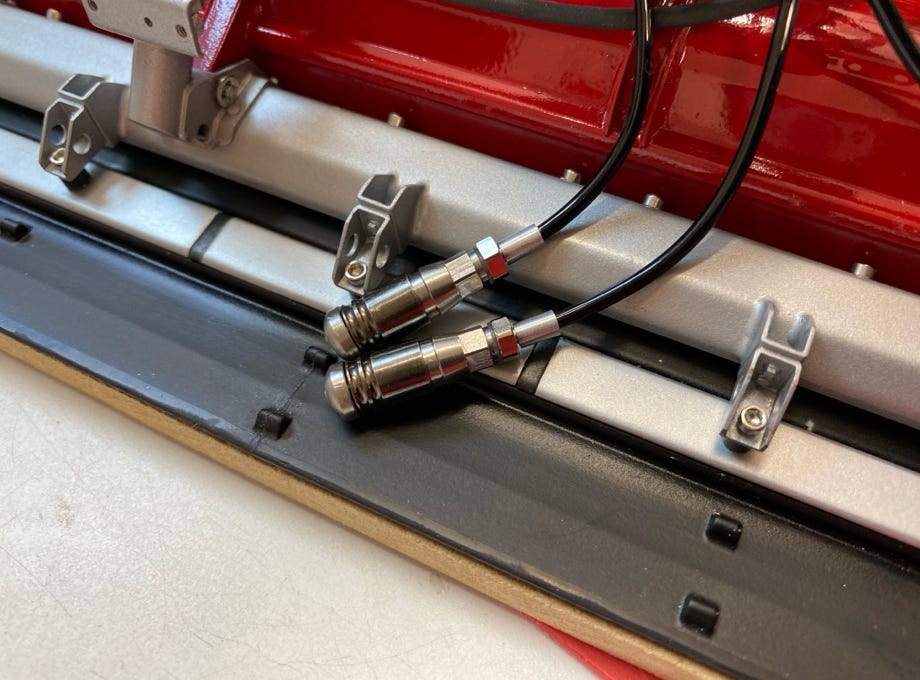

Die Seitenfinisher von Pistenking mussten etwas beschnitten werden, da sie beim PB100 nicht über ein Horn sondern über einen Beschlag betätigt werden. Die Betätigungszylinder sind beim Original mit einer hinten ausfahrenden Kolbenstange versehen um den Kolben in der ausgefahrenen Stellung gegen Seitenkräfte zu stabilisieren. Das wollte ich im Modell auch so umsetzen, und es ist auch keine Hexerei, es muss nur hinten dieselbe Dichtung wie vorne verbaut werden. Aber mir ist bislang noch kein solcher Zylinder im Modell bekannt, daher dürfte es der erste solche sein.

Die recht filigrane Halterung des Überwurfschutzes habe ich aus Messingdruckteilen und einem Messingrundrohr verlötet. Zur exakten Ausrichtung habe ich Bohrungen in einem Alublech mittels CNC auf meiner Stepcraft angebracht. Der Überwurfschutz aus Lexan wurde ebenfalls auf diese Art vorgebohrt.

Oben am Zentrierkopf sind zwei Klemmbügel, damit kann die Fräse für das Arbeiten im Park arretiert werden. Werden sie gelöst, dann kann die Fräse vor allem beim Anheben nach unten kippen. Der Kippwinkel wird dabei über einen Anschlag begrenzt. Diese Funktionalität habe ich auch beim Modell funktionsfähig umgesetzt. Auf den Bildern unten kann man die geöffnete und geklemmte Stellung sehen.

Beim Hubarm des hinteren Geräteträgers habe ich zur Stabilitätserhöhung innen ein Messingrohr verklebt, obwohl das Druckteil aus glasfaserverstärktem Nylon wohl auch gehalten hätte. Aber sicher ist sicher.

Die Halterungen für die Hydraulikschnellkupplungen sind Messingdruckteile und wurden an den Hubarm angeklebt. Die Kupplungen sind Attrappen, die Schläuche werden einfach durchgeführt.

Die Schlauchführung in die Wanne entspricht soweit wie möglich dem Original. Hinten am Geräteträger habe ich auch die Winkelgeber zur Positionsanzeige detaillgetreu nachgebildet.

Am 19. August 2020 war es dann endlich so weit, der PB100 Park war fertiggestellt. Mit diesem Projekt war ich somit ziemlich genau 2 Jahre beschäftigt.

Die Wanne ist bis auf den letzten verfügbaren Platz ausgenützt. Das war wie eingangs erwähnt eine der Herausforderungen, denn es brauchte einiges an Planung und Tüfteln, um die gesamte Technik in der doch kleinen Raupe unterzubringen.

Loipenspurgerät mit zwei Spurplatten

Im Original wird man den PB100 meistens beim Loipenpräparieren sehen. Obwohl ich einen PB100 Park gebaut habe, darf dieses spezielle Anbaugerät natürlich nicht fehlen. Es spricht ja nichts dagegen, dass er auch ab und zu zum Prärparieren von Langlaufloipen eingesetzt wird.

Von Kässbohrer bekam ich freundlicherweise Zeichnungen, womit ich das Gerät originalgetreu im CAD konstruieren konnte. Natürlich werden die Spurplatten hydraulisch angehoben, dazu hatte ich bei der Raupe bereits alles vorbereitet. Von ScaleArt gibt es Miniatur-Schnellkupplungen, damit kann ich das Loipenspurgerät bei Bedarf schnell montieren. Im demontierten Zustand verstaue ich sie unter der Abdeckhaube, wo sie mit einem Magnet in Position gehalten werden (siehe Fotos unten).

Hydraulik-Schnellkupplungen von ScaleArt

Hier sind sie unter der Abdeckhaube verstaut

Die einzelnen Bauteile bestehen wie üblich größtenteils aus Messingdruckteilen, wobei ich größten Wert auf Originaltreue gelegt habe. Bei den Spurplatten kamen winzige M1-Schrauben zum Einsatz. Die kleinen Finisher an den Spurplatten habe ich aus elastischem Polyurethan drucken lassen, ein nagelneues, allerdings noch recht teures Material, das wie Gummi ist.

Hier sind ein paar Fotos im Vergleich mit dem Original:

Loipenspurgerät im Modell…

… und im Original (Foto: Adrian Humbel)

Anhebemechanismus im Modell…

… und im Original (Foto: Philipp Steinbacher)

Wenn der Schnee passt, dann lässt sich auch im Maßstab 1:12 eine perfekte Loipenspur ziehen. Meines Wissens dürften das die ersten Modell-Loipenspurer weltweit sein, mir sind jedenfalls keine anderen bekannt.

An dieser Stelle möchte ich mich bei allen bedanken, die mir bei diesem Projekt behilflich waren:

Allgemein:

- Maßstab: 1:12

- Wanne, Karosserie, Geräteträger, Räumschild, Heckfräse Eigenbau

- Ketten und Laufradfederung von Pistenking

- Gewicht: 4,4 kg (inklusive Fahrakku, ohne Loipenspurgerät)

Steuerfunktionen:

- Fahren

- Lenken

- Scheibenwischer (Intervallbetrieb)

- Schild anheben (hydraulisch)

- Schild tilten (hydraulisch)

- Schild neigen (hydraulisch)

- Schild schwenken (hydraulisch)

- Schild Seitenteil rechts (hydraulisch)

- Schild Seitenteil links (hydraulisch)

- Fräse anheben (hydraulisch)

- Fräse Seitenfinisher anheben (hydraulisch)

- Fräse Loipenspurer anheben (hydraulisch)

- Hydraulikpumpe Drehzahl

- Fräswelle ein/aus

- Lichtfunktionen einzeln über Kingbus

- Temperatur Hydrauliköl über Telemetrie

Hydraulikkomponenten:

- Pumpenantrieb von Modellbau Martin Kampshoff, Robbe brushless Motor mit Robbe Fahrtregler

- Ventile: 6er-Ventilblock, 2er-Ventilblock, Einzelventil mit integrierter Schwimmstellung für die Fräse von Modellbau Meinhardt

- Schläuche von Kampshoff, Anschlüsse von Leimbach, Kampshoff und ScaleArt

- Hydraulikzylinder: alle Eigenbau

- Betriebsdruck: 25 bar

Elektronikkomponenten:

- Fernsteuerung ScaleArt Commander SA-1000 mit CM-5000 Empfängermodul

- Doppelfahrtregler Pistenking

- Servos HiTec HS-65HB für die Ventilsteuerung (9 Stück)

- Castle Creations CC BEC zur Versorgung des Fräsenwellenantriebs mit 7,2 V

- Fahrakku Turnigy nano-tech LiFePo 4S, 13,2 V, 20C discharge, 1600mAh

- Pistenking Kingbus Universalmodule für die Lichtsteuerung

- Rundumkennleuchten Pistenking angepasst auf Comet S Version

Im Fachmagazin Rad & Kette 1/2021, 2/2021 und 4/2021 ist ein dreiteiliger Artikel von mir über den Bau des PB100 Park 4F veröffentlicht worden. Teil 1 ist über den Bau des Grundfahrzeuges, Teil 2 über die Anbaugeräte Schild und Fräse sowie über die Hydraulik, und Teil 3 ist über den Loipenspurer.

Die Artikel sind als PDF-Dateien zum Herunterladen verfügbar (mit freundlicher Genehmigung des Verlags), einfach auf das Bild klicken.

Copyright © 2011-2026 Walser Pistenraupenmodellbau

Diese Seite verwendet Cookies. Sie stimmen der Verwendung von Cookies durch Anklicken von “OK” zu. Nähere Informationen finden Sie in unseren Datenschutzbestimmungen.

This page is using Cookies. You are permitting the use of cookies by clicking on “OK”. More information can be found at our Privacy Protection.