Walser Pistenraupen Modellbau

Den PB400-Bausatz hatte ich im Winter 2009/10 entwickelt, es war also Anfang 2013 höchste Zeit, dass ich mir davon auch mal ein Modell baue. Als Basis habe ich natürlich das Pistenking Fahrwerk gewählt.

Sämtliche Anbaugeräte sind hydraulisch betätigt, beim Räumschild sind alle 12 Wege möglich. Der Bau des Räumschilds und der Heckfräse mit Superdetaillierung sind hier ausführlich beschrieben.

Die Karosserie besteht aus vakuumgeformten Teilen, die passend ausgeschnitten und zusammen geklebt werden müssen. Vor dem Zusammenkleben der Teile habe ich die Reflektoren für die Scheinwerfer eingepasst und eingeklebt, weil sie dann sehr gut zugänglich sind.

Wie die Karosserie zusammengebaut wird, ist in der ausführlichen Bauanleitung von AT modellbau nachzulesen, daher verzichte ich hier auf diese Schritte.

Für das Lackieren mit der Airbrush wurden die Scheiben sorgfältig abgeklebt (Bild rechts).

Der PB400 befindet sich hier noch in einer frühen Bauphase. Es wird gerade das Fahrerhaus lackiert.

Nach der obligaten Grundierung in grau, um den Cockpit-Innenraum farblich richtig zu gestalten, folgen einige Schichten Rot. Ich verwende Humbrol 220 (Ferrari Rot) und trage es mit der Spritzpistole auf.

Für ein originalgetreues Modell ist ständiges Vergleichen mit Bildern vom Original ein Muss, vor allem beim Abkleben für die schwarzen Tür- und Fensterrahmen.

Die Lackierung der Fahrerkabine ist fertig, und die Rahmen der Scheinwerfer wurden bereits angebracht.

Die Türrahmen und A-Säule wurden in seidenmatt schwarz gepritzt, der Rahmen um das Schiebefenster in matt schwarz, weil hier auf den Fotos eine Änderung in der Farbschattierung zu sehen ist.

Die Gummis um die Front- und Heckscheibe wurden händisch lackiert, einfach um die ungleichmäßige Oberfläche das Gummis besser zu simulieren. Für Gummi verwende ich eine Mischung aus matt und seidenmatt Schwarz, welches mit etwas Braun abgetönt wird.

Beleuchtung

Die beiden Kombi-Leuchten für Standlicht & Blinker vorne, sowie für Rücklicht & Blinker hinten an den Lufteinlässen wurden originalgetreu und natürlich funktionsfähig nachgebaut. Dazu wurden Micro-LEDs (SMD) verwendet.

Die Gehäuse und Gläser wurden von mir eigens für den PB400 hergestellt, wobei jeweils eine Urform in Silicon abgeformt und dann mit Gussharz vervielfältigt wurde. Wie das im Detail gemacht wurde, steht in Know How.

Das Löten der SMD erwies sich letztendlich einfacher als vermutet.

Vergleich der Standlicht-Blinker-Kombileuchte: Links: Original, Rechts: Modell

Kombinations Rückleuchte

Cockpit

Unser neuer Pistenraupen-Fahrer macht es sich im Cockpit bequem (Bild rechts).

Selbstverständlich sind die Instrumente für den Nachteinsatz beleuchtet. Im Bildschirm wurde eine Micro-LED eingebaut, die Rundinstrumente werden von hinten in einem mit Alufolie ausgekleideten Gehäuse von einer 3 mm LED beleuchtet.

Nahansicht der wunderschönen Pistenking-Metallketten

Fahrgestell

Mit dem Bausatz von Pistenking ist das Fahrgestell wirklich schnell gemacht, die Teile passen perfekt. Auch die Ketten waren eine neue Erfahrung für mich, das war schon fast unanständig, wie schnell die zusammengeschraubt waren, vor allem im Vergleich zu den 3 Ketten, die ich vorher schon gemacht habe.

Am 11.1.14 war die Jungfernfahrt.

Selbstverständlich funktionieren auch alle Scheinwerfer.

Jungfernfahrt am 11. Januar 2014

An der Karosserie wurden die letzten Details angebracht:

- Haltegriffe am Rucksack

- Seitliche Blinker an den Lufteinlässen

Die Haltegriffe bestehen aus 3D-Druck Teilen.

Die Seitenblinker wurden aus einer orangen Plastikdose hergestellt, in der ursprünglich Vitamintabletten waren. Ein Modellbauer hält immer die Augen offen, ob er irgendetwas vielleicht einmal brauchen könnte ;-)

Ein Rückfahrpiepser von Pistenking wurde im Rucksack verstaut und mittels Y-Kabel an Empfänger und Fahrtregler angeschlossen.

Haltegriffe am Rucksack

Seitenblinker am Lufteinlass

Per Zufall entdeckte ich Anfang 2016 den Detailsatz von Modellbau Michael Peter, der perfekt an die Pistenking Fahrwerkswanne passt und somit relativ leicht zu installieren ist, wenn man nicht so wie ich die Wanne vorher schon lackiert hat. Aber mit Aceton war der Lack für eine gute Verklebung schnell entfernt.

Ankleben der Detailbleche

Fertig lackierte Wanne mit den Detailblechen

Für die Heckfräse kam nur der wunderschöne Bausatz von Pistenking in Frage, und das lange Warten hat sich auf jeden Fall gelohnt. Mehr als 200 Teile (die Schrauben nicht mit gezählt) kamen sorgfältig in Klarsichtfolie verpackt an:

Der Bausatz besteht aus 3D-Druckteilen, Metallgussteilen, gelaserten Aluteilen und den roten Abdeckungen aus Spritzdruckguss. Auch der Antrieb für die Fräswelle ist bereits enthalten. Blickfang sind eindeutig der gelbe Finisher und die Seitenfinisher.

Die farbige Bauanleitung erläutert den Zusammenbau mit übersichtlichen Skizzen, alle Kunststoffteile sind deutlich nummeriert und mittels ausgeklügelter Positionierungszapfen ist eine Verwechslungsgefahr ausgeschlossen.

Die beiden Fräskästen bestehen aus einem speziell angefertigten Alu-Stranggussprofil, in das bereits Schlitze für die Montage der Finisherniederhaltebügel eingefräst sind. Diese werden über kleine Metallstifte korrekt positioniert. Überhaupt sind sämtliche Klebeverbindungen zusätzlich mechanisch gesichert, meist mittels Schrauben. Die Verbindung der Fräskästen erfolgt über ein Knickgelenk wie beim Original.

Ein Nachteil der Sinterdruckteile ist die körnige Oberfläche, deshalb habe ich die Oberflächen der sichtbaren Teile mit Sprühspachtel und Schleifpapier geglättet. Die beiden Fräswellen bestehen ebenfalls aus je einem 3D-Druck Kunststoffteil. Diese sind aus zähem Nylon und solltem dem Modelleinsatz gewachsen sein, denn es wird wohl niemand auf die Idee kommen, mit dem Modell eine eisige Piste auffräsen zu wollen.

Vorbereiten der 3D-Druckteile mit Sprühspachtel

Lackieren der Fräswelle in Alu-Silber

Es sind nur wenige Teile zu Verkleben. Ich arbeite gerne mit UHU plus endfest 300, weil er genug Zeit zum Ausrichten der Teile lässt, und im Backofen bei 180°C in 5 Minuten zu einer Festigkeit aushärtet, die mit Lötverbindungen mithalten kann. Die Kunststoffteile wurden natürlich erst im letzten Arbeitsgang bei nur 70°C und 45 Minuten im Backrohr verklebt.

Verkleben der Kunststoffteile

Feinst detaillierte Metallgussteile

Der Antrieb für die Fräswellen ist eine ausgeklügelte Konstruktion: die Getriebemotoren sind vor Schnee geschützt im Hohlraum zwischen Fräskasten und Abdeckung montiert, und die Fräswelle wird über gekapselte Zahnräder angetrieben. Jedes Teil ist kugelgelagert, ebenso die Fräswelle an beiden Enden. Die Oberfläche des Wellenzapfens des Antriebszahnrades habe ich auf der Drehbank mit einer Feile glattgeschliffen, das verringert die Reibung und schont die Dichtung.

Getriebemotoren für den Fräswellenantrieb

Zahnrad-Getriebe für den Fräswellenantrieb

Die Hilfsfinisher werden mit einem perfekt eingefärbten Druckteil montiert

Hilfsfinisher, Hydraulikmotor und Halterung für die Seitenfinisher

Montierter und silber lackierter Fräsenrahmen, die Dämpfer sind im Bausatz enthalten und funktionsfähig ausgeführt.

Fein detailliertes Metallgussteil für die Rahmenhalterung

Die Niederhalterleiste besteht wie beim Original aus einzelnen Teilen, die ich stückweise mit Pattex an den Finisher geklebt habe.

Der Zusammenbau der Fräse geht relativ rasch vonstatten und ist auch für weniger geübte Modellbauer zu schaffen.

Die Bügel für den Schnee-Überwurfschutz sind schwarz eingefärbte Druckteile, und der Überwurfschutz besteht wie beim Original aus 2 Teilen: einem steifen oberen Teil und einem flexiblen unteren Teil. Im unteren Teil sind die Löcher bereits vorgestanzt, beim oberen Teil sind sie markiert und daher rasch ausgebohrt.

Die Seitenfinisher sind händisch verstellbar, die Kolbenstange läuft im Zylinder mit einer leichten Presspassung und bleibt somit in jeder Position stehen. Wer sie ferngesteuert betätigen will, muss lediglich den Zylinder ausbohren. Unter der Abdeckung wäre Platz für einen Linearantrieb. Ich werde sie über Hydraulikzylinder betätigen.

Zur Montage der Fräse am Fahrgestell gibt es von Pistenking den hinteren Geräteträger, der aus soliden Metallteilen besteht. Er ist ebenfalls rasch zusammengebaut und lackiert. Bei meinem Bausatz passten die beiden Teile der Schnellbefestigung nicht wirklich zusammen, da muss sich wohl beim Gussvorgang etwas verzogen haben. Aber das war mit dem Proxxon Handtool und einer Schlüsselfeile schnell behoben.

Hinterer Geräteträger

Auch der Anpresszylinder ist vorhanden,obwohl er kaum zu sehen ist.

Fazit: Die AlpinFlex-Fräse von Pistenking hat zwar einen stolzen Preis, der aber angesichts der hochqualitativen Bauteile und der Detailtreue durchaus gerechtfertigt ist. Pistenking ist es gelungen den Bausatz so zu gestalten, dass dieses doch recht komplexe Anbaugerät relativ einfach und schnell zusammen gebaut werden kann.

Auch Mitte Mai findet man in Colorado noch gute Schneebedingungen für eine erste Testfahrt mit der Fräse. Sie schaut nicht nur super aus an unserem PB400, sondern erfüllt auch voll die in sie gesteckten Erwartungen. Die Flexibilität steht dem Original in nichts nach, der Finisher schmiegt sich allen Pistenunebenheiten an und bei geeignetem Schnee sind sogar die bekannten Cord-Rillen einer frisch präparierten Piste möglich.

Erster Test am 12. Mai 2016 am Loveland-Pass in Colorado auf 3,600 m Seehöhe.

Super-Detaillierung der Fräse

Die Pistenking-AFF ist zwar bereits aus dem Baukasten eine Augenweide, aber mit wenig Aufwand lassen sich zusätzliche Details verwirklichen, um sie dann tatsächlich kaum mehr vom Original unterscheidbar zu machen. Die Fotos unten vergleichen mein Modell mit dem Original. Die Fotos vom Original wurden freundlicherweise von Jürgen Pellengahr zur Verfügung gestellt.

Hydraulikverteiler am Modell...

… und beim Original

Dämpfer mit blauer Feder beim Modell...

… und beim Original

Seitenfinisher-Zylinder beim Modell...

… und beim Original

Flapzylinder beim Modell...

… und beim Original

Die Winkelanschlüsse für die Hydraulikleitungen ließ ich im 3D-Druckverfahren aus Messing gießen. Diese werden dabei aus Wachs gedruckt, in Gips abgeformt und dann in Messing gegossen, was zwar nicht gerade billig ist, aber das Endresultat kann sich sehen lassen.

Die Hydraulikanschlüsse am Hubarm habe ich auf der Drehbank gefertigt, und zwar ein unteres und oberes Teil, die dann in Position verklebt wurden. Sie haben eine 2 mm Bohrung, wo die Hydraulikschläuche für die Seitenfinisher durchgeführt werden. Die stromführenden Stecker von Pistenking habe ich belassen und golden lackiert.

Messingteile (3D-Druck) für die Hydraulikanschlüsse

Hydraulikverbinder (Attrappen) am Hubarm

Über die Winkelanschlüsse am Fräsenrahmen werden die Motoren mit Strom versorgt. An die gedruckten Teile habe ich oben einen Hülse gelötet, und unten einen 2 mm Messingdraht. Zur Isolierung dienen Drehteile aus schwarzem Kunststoff. Am Hydraulikverteiler sind die Verbindungen ebenfalls stromführend und bestehen aus verlötetem Messingdraht und Hülsen.

Stromzufuhr zu den Fräsenmotoren

Stromführende "Hydraulikleitungen" am Verteiler

Die Innensechskantschraube, die beim Hydraulikverteiler als Schwenkgelenk dient, enstpricht natürlich auch nicht dem Original und wurde ersetzt. Hier war etwas Tüfteln angesagt, schließlich fertigte ich eine Schraube mit Kappe, siehe Fotos. Die Kappe besitzt einen angelöteten M2-Gewindestummel und wird zum Schluss händisch eingeschraubt.

Schraube für das Schwenkgelenk mit Kappe...

... und hier im aufgeschraubter Kappe

Die Zylinder für die Flaps sind natürlich nur Attrappen, da die Flaps beim Modell keinen Sinn machen. Diese sind rasch als Drehteile hergestellt, mit eingeklebten Hydraulikanschlüssen und Silikonlitzen als Hydraulikschläuche.

Flapzylinder links…

... und rechts

Zum Schluss habe ich noch die Dämpferelemente für die Fräskästen gemacht. Die oberen Befestigungspunkte sind bei der Pistenkingfräse bereits vorhanden, die unteren habe ich aus Aluminum mittels Feile und Säge hergestellt, angeklebt und zur Sicherheit noch mit einem 1 mm Stahldraht verstiftet. Es wäre zu ärgerlich, wenn eines dieser winzigen Teile im Tiefschnee verloren geht. Bei den Federn habe ich etwas probiert, es empfiehlt sich eine eher weiche Feder zu nehmen. Damit sie dem Original entsprechen, habe ich sie in blaue Farbe eingetaucht.

Teile der Fräskasten-Feder-Dämpferelemente

Die Hydraulikanschlüsse an der Fahrwerkswanne entsprechen ebenfalls so gut es geht dem Original

Bemaßte Zeichnungen der Teile sind unter Know How als PDFs zum Herunterladen verfügbar.

Die Winkelanschlüsse sind derzeit wegen Konkurs der 3D-Druckfirma Shapeways nicht verfügbar.

Hinweis: Die Winkelanschlüsse für die Stromversorgung müssen selbst mit Hülse und Draht ergänzt und bearbeitet werden. Es sind 4 Stück notwendig.

Die Winkelanschlüsse für die Seitenfinisherzylinder müssen aufgebohrt und mit Anschlussnippeln versehen werden, wenn sie für eigene Hydraulikzylinder verwendet werden sollen. Pro Zylinder ist ein hoher und ein niedriger Anschluss notwendig. Falls sie nur aus optischen Gründen montiert werden sollen, sind sie auch in Kunststoff verfügbar.

Diese Teile sind jeweils zu einem Ring zusammengefasst, das spart gewaltig Kosten beim Druckvorgang, weil bei Metallteilen ein Minimalbetrag pro Teil verrechnet wird. Der Ring kostet somit insgesamt nur soviel wie jedes einzelne Teil kosten würde. Es gibt einen Set für die 4 benötigten Winkelanschlüsse, und einen Set für die Anschlussnippel. Diese sind wie auf den Bildern ersichtlich aufzutrennen (rote Linie).

Schon lange war es mein Traum, ein voll bewegliches Räumschild zu bauen. Während etliche Kollegen mechanische Lösungen bevorzugen, kam für mich wie beim Original nur Hydraulik in Frage, weil mir das als die einfachere Lösung erschien. Nur leider sind im Maßstab 1:12 recht wenige für Pistenraupen passende Hydraulikkomponenten am Markt, und so reifte der Entschluss, die Zylinder selbst zu machen. Mehr dazu ist auf unserer Hydraulikseite zu sehen.

Und wenn schon die Zylinder maßstäblich und optisch dem Original entsprechen, dann müssen es die Hydraulikanschlüsse auch. Auch diese habe ich aufwändig selber gefertigt. Eine CNC-gesteuerte Drehbank war dabei eine unentbehrliche Hilfe. Auf den Fotos sind einige der Anschlüsse im Vergleich zum Original zu sehen. Klar muss man dabei Kompromisse machen und auf die Dimensionen der Modellhydraulik Rücksicht nehmen, aber ich habe versucht diese Teile zu gut es ging originalgetreu nachzubilden.

Der vordere Geräteträger stammt von Pistenking und ich habe lediglich den Schubrahmen mit ein paar Verstärkungsblechen optisch aufgewertet:

Das Räumschild selbst ist ebenfalls von Pistenking, ich habe es mit UHU plus endfest 300 (alte Formel!!) im Backofen bei 180°C verklebt. Wichtig ist ein gutes Anrauen und gründliches Entfetten der Oberfläche vor dem Lackieren, ich verwende dazu Schleifflies, Azeton und Nitrolack aus der Spraydose. Wie sich später herausstellen sollte, hält Nitrolack dem Hydrauliköl am ehesten Stand, Kunstharzlack wird vom Öl angelöst. Und Öl ist auf diesen Teilen unvermeidbar!

Nachdem Geräteträger und Räumschild fertig waren, ging es an die eigentlichen Hydraulikkomponenten. Die Ventile stammen von Modellbau Ulrich Meinhardt, und es war gar nicht so einfach dafür die Servohalterungen zu fertigen. Dabei war auf der als Ständerbohrmaschine dienenden Proxxon Fräse PF230 höchste Präzision am Koordinatentisch gefragt.

Als Vorlage für das Anschlusspanel für die Hydraulikschläuche diente natürlich wieder das Original:

Die Aufnahme an der Wanne für den Neigungszylinder ist zu schmal für gängige Kugelkopfgelenke, ich habe deshalb ein auf 5 mm erweitertes Teil erstellt.

Zum Schluss mussten die Komponenten "nur noch" mit den Schläuchen verbunden werden. Ich verwendete dazu dünne Leimbach-Schläuche mit nur 1 mm Innendurchmesser, weil diese maßstäblich am ehesten den Originalschläuchen entsprechen. Später habe ich diese Schläuche auf etwas steifere, aber für höheren Druck ausgelegte Schläuche von Tobias Braeker ausgetauscht. Der Nachteil der kleinen Schläuche ist allerdings ein recht hoher Druckverlust, aber die verwendete Pumpe (Jung Fluidtechnik) von Modellbau Martin Kampshoff ist für dieses Modell fast schon überdimensioniert und bringt genug Leistung bei einer Einstellung auf 25 bar.

Das Zusammenstecken entpuppte sich als ziemliche Geduldsarbeit, denn die kleinen Schläuche sind nicht so leicht über die Nippel zu stülpen, und ölige Finger machen es auch nicht einfacher.

Letztendlich blieb weder in Wanne noch Rucksack Platz übrig, alles ist vollgestopft mit Hydraulikkomponenten und der notwendigen Elektronik.

Der komplett angeschlossene Geräteträger braucht den Vergleich mit dem Original nicht zu scheuen. Es war sehr viel Aufwand, mit einigen Rückschlägen und der Erkenntnis, dass Modell-Hydraulik doch nicht so einfach umzusetzen ist wie anfangs geglaubt. Aber das Endresultat rechtfertigt die Mühen, und vor allem die Aussicht auf perfekten Spaß beim Einsatz im Schnee.

Video des ersten Funktionstests im Schnee

Der erste Test im Schnee Anfang Mai 2016 hoch oben in den Colorado Rocky Mountains verlief erfolgreich:

Die Steuerung der umfangreichen Funktionen erfordert mehr Kanäle als eine gängige Fernsteuerung zu bieten hat, da diese eigentlich für Flugmodelle ausgelegt sind. Mein erster Ansatz war, meine HiTec Aurora 9X mit einem Ebenenumschalter zu betreiben. Damit die Pumpe nur bei Betätigung der Hydraulik läuft habe ich zusätzlich noch das Servonaut Hydraulikmodul angeschafft. Sehr schnell kam die Erkenntnis, dass man die Servos für die Steuerventile individuell einstellen können muss, um eine zufriedenstellende Hydraulikfunktion zu erhalten. Das ist mit der Doppelbelegung über den Ebenenumschalter nicht möglich, weil senderseitig nur eine Einstellung (Nullpunkt, Servoweg) möglich ist.

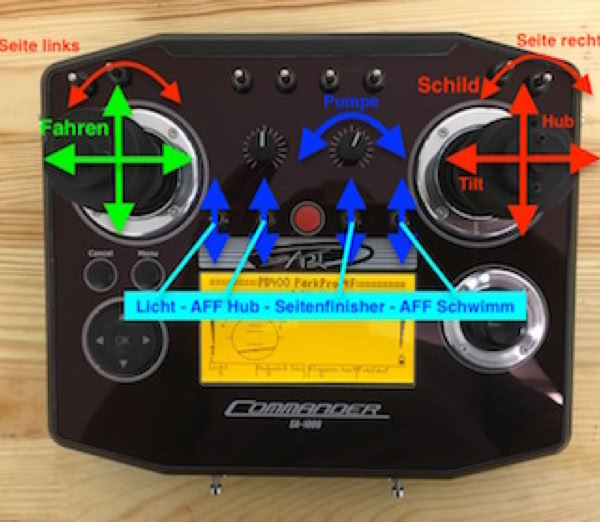

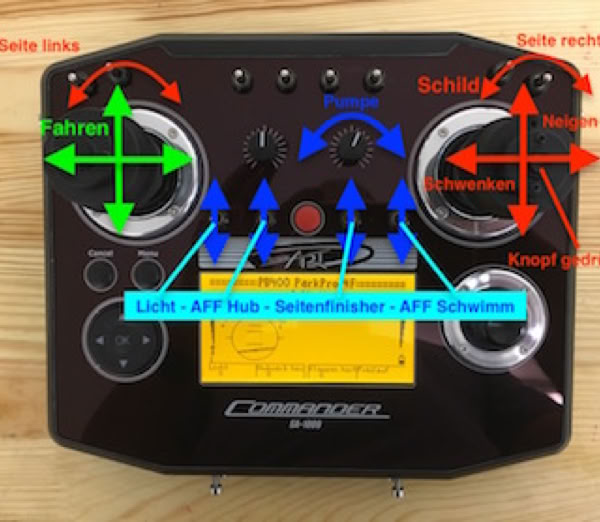

Also schaute ich mir die speziellen Anlagen für Funktionsmodelle an, die von ScaleArt, Servonaut und Blauzahn angeboten werden. Die Servonaut schied aus, weil sie nur maximal 12 Kanäle kann, und das sind mindestens 2 zu wenig. Ein Eigenbau mit Blauzahn war mir zu aufwändig. Somit blieb die ScaleArt Commander SA-1000 (mit dem CM-5000 Empfänger) als einzige Anlage übrig, die meine Anforderungen erfüllte. Sie kostet zwar einiges, kann dafür aber auch wirklich ALLES (und noch viel mehr) was man benötigt. Sie bietet außerdem spezielle Funktionen für die Hydraulik, somit konnte ich mir neben dem Ebenenumschalter auch das Hydraulikmodul ersparen. Nach Einarbeitung in die Programmierung habe ich die Ventilservos individuell eingestellt und mit der Pumpensteuerung gekoppelt. Die Schildsteuerung konnte ich dem Vorbild entsprechend auf den rechten Knüppel legen, siehe Bilder: im Normalmodus wird das Schild angehoben und getiltet, bei Drücken des Knopfes wird wie beim Original das Schild geneigt und geschwenkt. Für die Seitenteile des Schildes habe ich die Drehfunktion der 3D-Knüppel verwendet, was zwar nicht dem Original entspricht, aber in dem Fall naheliegend war. Auf Ebenen habe ich komplett verzichtet.

Für die Saison 2019/20 habe ich eine andere Belegung der Knüppel gewählt, welche alle Funktionen simultan erlaubt, was besonders für die Park-Version wichtig ist. Das ist auf der Seite vom PB400 ParkPro 4F beschrieben.

Ein weiterer Vorteil ist, dass der Pistenking Kingbus direkt an den Empfänger angeschlossen werden kann, die eingeschaltenen Lichter werden am Display sogar über Symbole angezeigt. Zudem kann der Fahrakku standardmäßig mittels Telemetrie komplett überwacht werden, ein großer Vorteil zur Schonung des LiFePo-Akkus. Ein nettes Detail ist auch die Anzeige der Lage der Raupe am Display.

Das neueste Modell der PistenBully 400 Reihe ist die schadstoffarme Version 4F, die sich äußerlich durch einen geänderten Rucksack von den normalen PB400 unterscheidet. Die neu gestalteten Lufteinlässe sind neben dem großen Auspufftopf die markantesten Merkmale vom 4F. Nachdem ich vor hatte, den PB400 auf ParkPro umzubauen, habe ich statt einer einfachen Umlackierung gleich den Neubau eines 4F-Rucksacks beschlossen. Das ist detailliert hier beschrieben: PistenBully 400 ParkPro 4F

Bevor ich die Umlackierung auf ParkPro gemacht habe, hat der PB400 noch ein kurzes Dasein als PB400 4F gehabt.

PB400 4F mit sehr fein detailliertem Rucksack

Allgemein:

- Maßstab: 1:12

- Wanne, Ketten, Geräteträger, Räumschild, Heckfräse von Pistenking

- PB400 Karosserie von AT modellbau

- Gewicht: 5,8 kg (inklusive Fahrakku)

Hydraulikkomponenten:

- Pumpenantrieb von Modellbau Martin Kampshoff, Robbe brushless Motor mit Robbe Fahrtregler

- Ventile: 6er-Ventilblock, 2er-Ventilblock, Einzelventil (Schwimmstellung Fräse) von Modellbau Meinhardt

- Schläuche und Anschlüsse von Leimbach, Kampshoff und Robbe

- Hydraulikzylinder: alle Eigenbau, bis auf Hubzylinder Fräse: Robbe

- Strombedarf Pumpe: 4,8 A

- Betriebsdruck: 25 bar

Elektronikkomponenten:

- Fernsteuerung ScaleArt Commander SA-1000 mit CM-5000 Empfängermodul

- Doppelfahrtregler Pistenking

- Servos HiTec HS-65HB für die Ventilsteuerung (9 Stück)

- Castle Creations CC BEC zur Versorgung des Fräsenwellenantriebs mit 7,2 V

- Fahrakku Turnigy nano-tech LiFePo 4S, 13,2 V, 20C discharge, 2100mAh

- Pistenking Kingbus Universalmodule für die Lichtsteuerung

Im Fachmagazin Rad & Kette 1/2015 ist ein 9-seitiger Artikel von mir über die Entwicklung und den Bau des PB400 Bausatzes erschienen, wie üblich mit vielen Tipps zum Bau und zur Detaillierung.

In Rad & Kette 4/2016 habe ich einen ausführlichen Testbericht der Pistenking AlpinFlex-Fräse veröffentlicht, welche an diesem PB400 montiert ist.

In Rad & Kette 1/2017 ist ein 8-seitiger Artikel von mir über die Entwicklung und den Bau unserer Modellhydraulik für den PB400 erschienen.

Im Fachmagazin Rad & Kette 2/2017 ist ein kurzer Artikel von mir über das Upgraden der Pistenking AlpinFlex-Fräse.

Die Artikel sind als PDF-Dateien zum Herunterladen verfügbar (mit freundlicher Genehmigung des Verlags), einfach auf das Bild klicken.

Copyright © 2011-2026 Walser Pistenraupenmodellbau

Diese Seite verwendet Cookies. Sie stimmen der Verwendung von Cookies durch Anklicken von “OK” zu. Nähere Informationen finden Sie in unseren Datenschutzbestimmungen.

This page is using Cookies. You are permitting the use of cookies by clicking on “OK”. More information can be found at our Privacy Protection.